|

Марка стали |

Вид поставки

Поковки – ГОСТ 8479–70. Сортовой прокат – ГОСТ 4543–71. Трубы – ГОСТ 8731–74. |

||||||||||||||||||||||||||||||||||||||||||

|

30ХМ, 30ХМА |

|||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

V |

W |

Cu |

Марка стали |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||

|

0,26–0,34 |

0,17–0,37 |

0,40–0,70 |

≤ 0,035 |

≤ 0,035 |

0,80– 1,10 |

≤ 0,30 |

0,15–0,25 |

– |

– |

≤ 0,30 |

30ХМ |

757 |

807 |

693 |

763 |

||||||||||||||||||||||||||||

|

0,26–0,33 |

≤ 0,025 |

≤ 0,025 |

30ХМА |

||||||||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Марка стали |

НВ |

||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг |

830–850 |

С печью |

Свыше 5 |

Не определяются |

≤ 229 |

|||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

880 540 |

Масло Вода или масло |

До 80 Свыше 80 до 150 Свыше 150 |

735 735 735 |

930 930 930 |

11 |

45 |

78 |

30ХМ |

– |

|||||||||||||||||||||||||||||||||

|

12 |

50 |

88 |

30ХМА |

||||||||||||||||||||||||||||||||||||||||

|

9 |

40 |

70 |

30ХМ |

||||||||||||||||||||||||||||||||||||||||

|

10 |

45 |

79 |

30ХМА |

||||||||||||||||||||||||||||||||||||||||

|

8 |

35 |

66 |

30ХМ |

||||||||||||||||||||||||||||||||||||||||

|

9 |

40 |

75 |

30ХМА |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Закалка Отпуск |

830–850 180–200 |

Масло Воздух |

До 100 100–300 До 100 |

490 440 395 |

655 635 615 |

16 16 17 |

45 45 45 |

59 59 49 |

212–248 197–235 187–229 |

|||||||||||||||||||||||||||||||||

|

ГОСТ 8731–74 |

В состоянии поставки (термообрабо-танные) |

392 |

588 |

13 |

– |

– |

– |

||||||||||||||||||||||||||||||||||||

|

Назначение. Шпильки, гайки, трубы и другие детали паропроводов, работающие при температуре до 450–500 ºС. Шестерни, валы, цапфы и другие детали. Стали обладают повышенной прокаливаемостью. |

|||||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

– 80 |

||||||||||||||||||||||||||||||||||||

|

402 366 304 |

– 225 – |

Закалка с 880 ºС в масле, отпуск при 450 ºС То же, отпуск при 560 ºС. То же, отпуск при 650 ºС. |

– |

– |

– |

42 |

– |

37 |

Закалка с 880 ºС в масле, отпуск при 350 ºС. |

||||||||||||||||||||||||||||||||||

|

– |

– |

147 |

– |

108 |

– |

Закалка с 880 ºС. Отпуск при 550 ºС |

|||||||||||||||||||||||||||||||||||||

|

Технологические характеристики

|

|||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||||

|

Слиток Заготовка |

1220–800 1260–800 |

Поковки всех размеров: ответственного назначения |

Отжиг с перекристаллизацией, два переохлаждения, отпуск |

До 100 101–300 |

На воздухе В мульде |

||||||||||||||||||||||||||||||||||||||

|

остальные |

Отжиг низкотемпературный, одно переохлаждение |

||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность

|

|||||||||||||||||||||||||||||||||||||||||

|

Ограниченно свариваемые. Способы сварки: РД, РАД, АФ и КТ. Рекомендуются подогрев и последующая термообработка. |

После закалки и отпуска при 229–269 НВ, σВ = 930 Н/мм2 К√ = 0,7 (твердый сплав), К√ = 0,3 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||||

|

Не склонна |

|||||||||||||||||||||||||||||||||||||||||||

Характеристики стали 30ХМА

Материал представляет собой жаропрочную релаксационностойкую сталь. Он относится к классу хромомолибденовых сплавов. Добавление в состав молибдена позволяет добиться отличных эксплуатационных свойств.

- структура материала становится мелкозернистой и однородной,

- появляется возможность применять более широкие температурные интервалы для закалки изделия,

- отсутствует отпускная хрупкость,

- готовая деталь обладает высокой прочностью и надежностью,

- повышается сопротивление разрыву, ударам и изнашиваемости элементов,

- уменьшается риск перегрева детали, благодаря высокой жаропрочности стали.

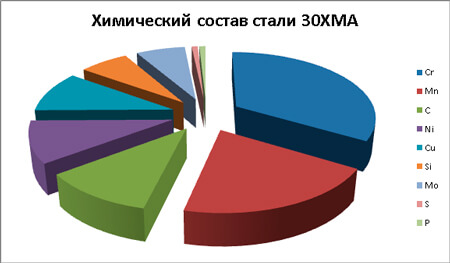

Точное процентное соотношение всех составляющих элементов стали 30ХМА смотрите в таблице, представленной ниже, или на диаграмме.

|

Сr |

Cr |

Si |

Ni |

Mn |

С |

S |

P |

|

0,8-1,1 |

0,8-1,1 |

от 0,17 до 0,37 |

10,0-12,0 |

от 0,4 до 0,7 |

от 0,26 до 0,33 |

до 0,025 |

до 0,025 |

Свойства стали марки 30ХМА

Термическая обработка данного материала осуществляется путем масляного закаливания при температуре +880oC, с последующим отпуском в воде при +540oC выше 0oC.

Твердость материала по Бринеллю составляет 10 -1 = 229 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 757o

- Ac3(Acm) = 807o

Сплав относится к ограниченно свариваем. Сварка этой марки стали возможна при предварительном подогреве до +120oC и последующей термической обработке.

Материал не имеет склонности к отпускной хрупкости. Однако данная сталь относится к флокеночувствительным, т.е. она подвластна поражению флокенами.

Это приводит к дальнейшему образованию внутренних трещин и других небольших дефектов. Во избежание такого явления производители качественной стали проводят вакуумацию сплава. Данные меры позволяют уменьшить процент содержания водорода в составе материала и снизить риск появления флокенов.

Отечественные и зарубежные аналоги для стали марки 30ХГСА

|

ЕС |

34CrMo4, 25CrMo4 |

|

Америка |

4130, 4130H, G41300, G41350, H41300, H41350 |

|

Франция |

25CD4, 25CrMo4, 34CD4, 34CD4FF, 34CrMo4, 34CrMo4RR |

|

Германия |

25CrMo4, GS-25CrMo4, 26CrMo4, GS-26CrMo4, 34CrMo4, GS-34CrMo4 |

|

Италия |

25CrMo4, 30CrMo4, 34CrMo4, 35CrMo4 |

|

Англия |

25CrMo4 |

|

Австрия |

BOHLERV340, BOHLERV330 |

|

Швеция |

2225, 2233, 2234 |

|

Япония |

SCM420, SCM430, SCM432 |

- 05Г4ДМФ

- 05Г4МНФ

- 07Х3ГНМЮА

- 08ГДНФ

- 10ГН2МФА

- 10ГН2МФА-ВД

- 10ГН2МФА-Ш

- 10ХСНД

- 12МХ

- 12Х1МФ (ЭИ 575)

- 12Х1МФ-ПВ

- 12Х2НВФА

- 12Х2МФСР

- 12ХН2

- 12Х2Н4А

- 12ХН3А

- 13Н5А

- 13Х1МФ (14Х1ГМФ, ЦТ 1)

- 13ХФА

- 14Х2Н3МА

- 14ХГС

- 15Х1М1Ф

- 15Х2НМФА

- 15Х2НМФА класс I

- 15Х5ВФ

- 15Х5М (12Х5МА, Х5М)

- 15ХСНД

- 15ХМ

- 15ХФ

- 18Х2Н4МА (18Х2Н4ВА)

- 18ХГТ

- 20Н3ДМА

- 20Х1М1Ф1БР (ЭП 44)

- 20Х1М1Ф1ТР (ЭП 182)

- 20Х2Н4А

- 20Х2М

- 20Х3МВФ (ЭИ 415, ЭИ 579)

- 20ХГР

- 20ХГНР

- 20ХГСА

- 20ХМ

- 20ХН

- 20ХН2М (20ХНМ)

- 20ХН3А

- 20ХН4ФА

- 20ХНР

- 20ЮЧ

- 22Х3М

- 25Х1МФ (ЭИ 10)

- 25Х1М1Ф (Р2, Р2МА)

- 25Х2М1Ф (ЭИ 723)

- 25Х2Н4МА (25Х2Н4ВА)

- 25Х2НМФА

- 25ХГСА

- 25ХГТ

- 26ХН3М2ФА

- 27ХГР

- 30Х2ГМТ

- 30Х3МФ

- 30ХГС, 30ХГСА

- 30ХГСН2А (30ХГСНА)

- 30ХГТ

- 30ХН2МА

- 30ХН2МФА (30ХН2ВФА)

- 30ХН3А

- 30ХН3М2ФА

- 32ХМ1А

- 33ХС

- 34ХМА

- 34ХН1М, 34ХН1МА

- 34ХН3М, 34ХН3МА

- 35ХГСА

- 35ХМ

- 35ХН1М2ФА

- 35ХН3МФА

- 36Г2СР

- 36НХ

- 36Х2Н2МФА (36ХН1МФА)

- 38Х2Н2МА (38ХНМА)

- 38Х2Н3М

- 38Х2МЮА (38ХМЮА)

- 38ХН3МА

- 38ХН3МФА

- 38ХГН

- 38ХС

- 40Х2Н2МА (40Х1НВА)

- 40ХН

- 40ХН2МА (40ХНМА)

- 40ХС

- 40ХФА

Продукция на сайте по марке 30ХМА