|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 1050-88, ГОСТ 10702–78, ТУ 14–1–5033–91. Поковки – ГОСТ 8479–70, ОСТ 108.030.113–87, ГОСТ 2105–75, ТУ 108.11.908–87. Лист – ГОСТ 1577–93, ГОСТ 16523–97, ГОСТ 4041–71, ТУ 108.11.902–87.Трубы – ГОСТ 8731–74, ГОСТ 8733–74, ТУ 14–3Р–55–2001, ТУ 14–3–190–82, ГОСТ 550–75, ТУ 108.790–87, ГОСТ 13663–86. Полоса – ГОСТ 1577–93. Проволока – ГОСТ 5663–79. Лента – ГОСТ 2284–79, ГОСТ 10234–77, Трубная заготовка – ТУ 14–1–1529–93, ТУ 14–1–2560–78, ТУ 108.11.653–82. |

||||||||||||||||||||||||||||||

|

20 |

|||||||||||||||||||||||||||||||

|

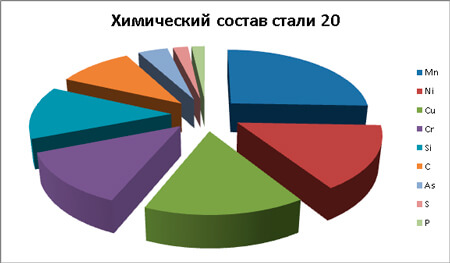

Массовая доля элементов, % по ГОСТ 1050–88 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||

|

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

As |

N |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||

|

0,17 0,24 |

0,17– 0,37 |

0,35– 0,65 |

≤ 0,040 |

≤ 0,035 |

≤ 0,25 |

≤ 0,30 |

≤ 0,30 |

≤ 0,08 |

≤ 0,008 |

735 |

850 |

680 |

835 |

||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||

|

ГОСТ 550–75 |

Термически обработанные Горячедеформированные трубы |

ø 20–219 s 2–25 |

255 245 |

431 412 |

22 23 |

50 – |

78 – |

≤ 156 ≤ 156 |

|||||||||||||||||||||||

|

Термически обработанные холоднодеформированные трубы |

|||||||||||||||||||||||||||||||

|

ГОСТ 1050–88 |

В горячекатаном состоянии |

Не определяются |

≤ 163 |

||||||||||||||||||||||||||||

|

Нормализация |

900 |

Воздух |

До 80 Свыше 80 до 250 |

245 245 |

410 410 |

25 23 |

55 50 |

– – |

– |

– |

|||||||||||||||||||||

|

ГОСТ 1577–93 |

Лист. Без термообработки, после контролируемой прокатки или нормализован-ный |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

– – – |

410 410 410 |

28 26 25 |

– – – |

– – – |

d=а |

|||||||||||||||||||||||

|

d=2а |

|||||||||||||||||||||||||||||||

|

Лист отожженный или высокоотпущен-ный |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

– – – |

370 370 370 |

28 26 25 |

– – – |

– – – |

d=а |

≤ 156 |

|||||||||||||||||||||||

|

d=2а |

|||||||||||||||||||||||||||||||

|

Лист и полоса. Закалка Отпуск |

860–890 540–680 |

Вода Воздух |

До 16 Свыше 16 до 20 Свыше 20 до 40 |

350 300 300 |

550–700 500–650 500–650 |

20 22 22 |

50 50 50 |

503 502 502 |

d=а |

≤ 156 |

|||||||||||||||||||||

|

d=2а |

|||||||||||||||||||||||||||||||

|

Лист и полоса. Нормализация |

880–910 |

Воздух |

До 20 Свыше 20 до 100 От 100 до 160 |

230 230 210 |

400–550 400–550 380–520 |

27 251 27 251 25 231 |

– – – |

– – – |

d=а |

||||||||||||||||||||||

|

d=2а |

|||||||||||||||||||||||||||||||

|

Полоса нормализованная |

До 20 Свыше 20 до 32 Свыше 32 до 60 |

245 245 245 |

410 410 410 |

25 23 22 |

55 55 55 |

– – – |

d=а |

||||||||||||||||||||||||

|

d=2а |

|||||||||||||||||||||||||||||||

|

ГОСТ 2284–79 |

Отжиг |

0,1–4,0 |

– |

310–540 |

18 |

– |

– |

||||||||||||||||||||||||

|

ГОСТ 4041–71 |

Термическая обработка |

4,0–14,0 |

– |

340–490 |

28 |

– |

– |

HRB ≤ 71 |

≤ 127 |

||||||||||||||||||||||

|

ГОСТ 5663–79 |

Без термической обработки |

1 класс |

ø1,0–6,0 |

– |

470–620 |

– |

55 |

– |

|||||||||||||||||||||||

|

2 класс |

– |

640 |

– |

50 |

– |

||||||||||||||||||||||||||

|

20 |

Механические свойства при комнатной температуре |

|||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

|||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||

|

ГОСТ 8479–70 |

Нормализация |

900–920 |

Воздух |

До 100 100–300 300–500 |

215 215 175 |

430 430 355 |

24 20 22 |

53 48 45 |

54 49 54 |

123–167 123–167 101– 143 |

||||||

|

ГОСТ 8731–74 |

По НД |

ø 20–820 s 2,5–36 |

245 |

412 |

21 |

– |

– |

– |

≤ 156 |

|||||||

|

ГОСТ 8731–74 |

Термообработ-ка |

ø 5–520 s 0,3–24 |

245 |

412 |

21 |

– |

– |

– |

≤ 156 |

|||||||

|

ГОСТ 10234–77 |

Отжиг |

s 0,1–4,0 ширина 0,5–12 |

– |

540 |

15 |

– |

– |

– |

||||||||

|

ГОСТ 10702–78 |

Термическая обработка |

5–48 |

– |

390–490 |

– |

50 |

– |

– |

≤ 163 |

|||||||

|

ГОСТ 16523– 97 |

Термическая обработка |

Горячекатаный лист |

До 2,0 Свыше 2,0 |

– – |

350– 500 350– 500 |

22 23 |

– – |

– – |

d=0 d=a |

|||||||

|

Холоднокатаный лист |

До 2,0 Свыше 2,0 |

– – |

350– 500 350–500 |

23 24 |

– – |

– – |

d=0 d=a |

|||||||||

|

ОСТ 108.030. 113–87 |

Нормализация |

920–950 |

До 100 Свыше 100 до 200 Свыше 200 до 400 |

215 195 195 |

410–550 395 395 |

24 22 20 |

55 50 45 |

59 59 59 293 Тк ≤ 20 ºС |

116–159 109–149 109–149 |

|||||||

|

ТУ 14– 3–190– 82 |

– |

Горячедеформированные трубы |

ø 20–420 s 2,5–18 |

245 |

412– 588 |

21 |

45 |

49 |

||||||||

|

Холоднодеформированные трубы |

ø 5–108 s 0,5–17 |

|||||||||||||||

|

ТУ 14– 3Р–55– 2001 |

Нормализация горячедефор-мированных труб |

920–950 |

ø 57–465 s 2,5–18 |

216 |

412– 549 |

241 |

551 |

491 |

||||||||

|

Нормализация холоднодефор- мированных труб |

ø 5–108 s 0,3–17 |

221 |

101 |

391 |

||||||||||||

|

ТУ 108.11. 902–87 |

Термическая обработка |

От 20 до 250 |

176 |

353 |

20 |

45 |

Тк ≤ 40 ºС |

|||||||||

|

20 |

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||

|

ТУ 14– 1–1529– 93 |

Нормализация |

920–950 |

ø 373– 530 s 40–90 |

245 |

410–550 |

24 |

45 |

49 |

|||||||||||||||||||||

|

ТУ 14– 1–2560– 78 |

Нормализация |

920–950 |

ø 370– 650 s 130– 275 |

215 |

410 |

22 |

40 |

39 |

|||||||||||||||||||||

|

ТУ 14– 1–5033– 91 |

Нормализация |

До 20 Свыше 100 до 200 Свыше 200 до 400 |

245 245 245 |

410 410 410 |

284 – 304 |

40 – – |

24,53 Тк ≤ 30 ºС 303 |

116–159 109–149 109–149 |

|||||||||||||||||||||

|

ДЦ |

Закалка Отпуск (Режим 1) |

900–920 600–650 |

До 100 301–500 |

245 245 |

470 470 |

22 17 |

48 35 |

49 34 |

143– 179 143–179 |

||||||||||||||||||||

|

Цианирование Закалка Отпуск (Режим 2) |

920–950 800–820 180–200 |

Воздух Вода Воздух |

До 50 |

300–350 |

500–600 |

18 |

45 |

55 |

Повер-хности 54–62 |

Серд- цеви- ны ≥156 |

|||||||||||||||||||

|

1 Поперечные образцы. 2 Работа удара, Дж. 3 Механические свойства сердцевины ориентировочные и при изготовлении деталей не определяются. 4 δр. 5 КCV. |

|||||||||||||||||||||||||||||

|

Назначение. После нормализации или без термообработки – крюки кранов, стропы, серьги, башмаки, подмоторные рамы, косынки, муфты, цилиндры, вкладыши подшипников и другие неответственные ненагруженные детали. Детали сварных конструкций с большим объемом сварки. Трубопроводы, кованые детали ТЭС и АЭС, пароперегреватели, трубные пучки теплообменных аппаратов, коллекторы, корпуса аппаратов и другие детали, работающие при температуре от –40 до + 450 ºС под давлением. После химико-термической обработки – фрикционные диски, поршневые пальцы, кулачковые валики, червяки, шестерни, толкатели и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

|||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

– 20 |

– 40 |

– 60 |

||||||||||||||||||||||||

|

210 |

130 |

Нормализация с отпуском. Режим 1. |

120 160 |

69 111 |

48 88 |

10 15–39 |

Отжиг. Нормализация. |

||||||||||||||||||||||

|

260 |

460 |

Закалка с отпуском. Режим 2. |

|||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||

|

Слиток Заготовка |

1280–750 1280–750 |

Поковки всех размеров: ответственного назначения |

Нормализация, два переохлаждения, отпуск |

На воздухе |

|||||||||||||||||||||||||

|

остальные |

На воздухе |

||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||

|

Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РД, РАД, АФ, МП и КТ. |

В горячекатаном состоянии при 126–131 НВ и σВ = 460–500 Н/мм2 К√ = 1,7 (твердый сплав), К√ = 1,6 (быстрорежущая сталь) |

Не чувствительна |

|||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||

|

Не склонна |

|||||||||||||||||||||||||||||