Продукция из стали 65Г

| Фото | Профиль | Марка стали | Размер, мм | Наличие, тн | Цена, ₽ | Заказ |

|---|---|---|---|---|---|---|

| Круг | 65Г | 18 | 12.808 | По запросу | Заказать | |

| Лист | 65Г | 1,2х450х2000 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 1,5х1250х2500 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 16 | По запросу | По запросу | Заказать | |

| Квадрат | 65Г | 16 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 2,5х1000х2000 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 20 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 20х2000х1910 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 2х1000х2000 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 2х450х2000 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 30 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 36 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 3х1200х2500 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 40 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 45 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 4х1250х2500 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 50 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 5х1000х2000 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 60 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 6х1250х2500 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 7х1250х2500 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 80 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 90 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 100 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 120 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 130 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 140 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 150 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 180 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 250 | По запросу | По запросу | Заказать | |

| Круг | 65Г | 300 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 300 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 320 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 320 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 470 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 520 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 570 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 1010 | По запросу | По запросу | Заказать | |

| Лист | 65Г | 8х1250х2500 | По запросу | По запросу | Заказать | |

| Поковка | 65Г | 910 | По запросу | По запросу | Заказать |

Сталь 65Г — Расшифровка

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 14959–79. Лента – ГОСТ 2283–79, ГОСТ 2284–79, ГОСТ 21996–76, ГОСТ 21997–76. Проволока – ГОСТ 9389–75. Лист – ГОСТ 1577–93. |

||||||||||||||||||||||||||||||||||||||||

|

65Г |

|||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 14959–79 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||

|

0,62–0,70 |

0,17–0,37 |

0,90–1,20 |

≤ 0,035 |

≤ 0,035 |

≤ 0,25 |

≤ 0,25 |

– |

– |

≤ 0,20 |

721 |

745 |

670 |

720 |

||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||

|

ГОСТ 14959–79 |

Горячекатаная Термообработанная |

– |

Не определяются |

– |

≤ 285 ≤ 241 |

||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

815–845 450–510 |

Масло Воздух |

Образцы |

785 |

980 |

8 |

30 |

– |

– |

– |

|||||||||||||||||||||||||||||||

|

ГОСТ 1577–93 |

В горячекатаном состоянии |

Лист до 80 |

– |

740 |

12 |

– |

– |

– |

≤ 285 ≤ 229 |

||||||||||||||||||||||||||||||||

|

В отожженном состоянии |

Не определяются |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 2283–79 |

Лента холод-нокатаная: отожженная нагартованная |

До 1,50 Свыше 1,50 До 1,50 Свыше 1,50 |

– – – – |

640 740 740 1180 |

15 10 – – |

– – – – |

– – – – |

– – |

– – |

||||||||||||||||||||||||||||||||

|

ДЦ |

Нормализация |

810–830 |

Воздух |

Образцы |

430 |

735 |

9 |

30 |

– |

– |

– |

||||||||||||||||||||||||||||||

|

Закалка Отпуск |

800–820 160–200 |

Масло Воздух |

До 20 |

Не определяются |

56–62 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка1 Отпуск |

800–820 340–380 |

Масло Воздух |

До 20 |

1225 |

1470 |

5 |

10 |

– |

44–48 |

– |

|||||||||||||||||||||||||||||||

|

Изотермичес-кая закалка Отпуск |

810–830 320–340 |

Расплавленная соль 320–340 ºС Воздух |

До 5 |

Не определяются |

44–48 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

790–820 550–580 |

Масло Воздух |

До 60 |

685 |

880 |

8 |

30 |

– |

28–33 |

– |

|||||||||||||||||||||||||||||||

|

1 Режим термообработки пружин. |

|||||||||||||||||||||||||||||||||||||||||

|

Назначение. Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

|||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 30 |

– 70 |

–80 |

||||||||||||||||||||||||||||||||||

|

725 |

431 |

Закалка с 810 ºС в масле, отпуск при 400 ºС |

110 |

69 |

27 |

24 |

12 |

– |

Закалка с 830 ºС, Отпуск при 480 ºС |

||||||||||||||||||||||||||||||||

|

480 |

284 |

То же, отпуск при 500 ºС |

|||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||

|

Слиток |

1200–800 |

До 300 |

В печи |

До 100 101–300 |

На воздухе В мульде |

||||||||||||||||||||||||||||||||||||

|

Заготовка |

1250–780 |

||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций. КТ – без ограничений. |

В закаленном и отпущенном состоянии при 240 НВ и σВ = 840 Н/мм2 К√ = 0,85 (твердый сплав), К√ = 0,80 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||

|

Склонна при содержании Mn ≥ 1,0% |

|||||||||||||||||||||||||||||||||||||||||

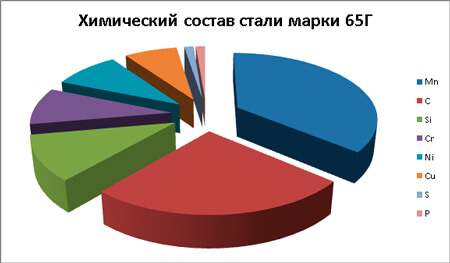

Точный химический состав стали марки 65Г

Эксплуатационные и технические характеристики изделий, изготовленных из данного сплава, а также его точный химический состав регламентируются нормативами ГОСТ 14959-79. В составе 8 элементов, наиболее распространенными являются: марганец, углерод и кремний. К второстепенным относятся:

- Хром,

- Никель,

- Медь,

- Сера и Фосфор.

Точное процентное соотношение всех составляющих представлено в таблице ниже, а также наглядно изображено на диаграмме.

|

Mn |

C |

Si |

Cr |

Ni |

Cu |

S |

P |

|

от 0,9 до 1,2 |

от 0,62 до 0,7 |

от 0,17 до 0,37 |

меньше 0,25 |

менее 0,25 |

до 0,2 |

менее 0,035 |

меньше 0,035 |

Свойства стали марки 65Г

Удельный вес данного материала составляет 7850 кг/м3. Твердость сплава по Бринеллю достигает 10 -1 = 241 МПа. Критические точки наступают при следующих температурных показателях:

- Ac1 = 721°

- Ac3(Acm) = 745°

- Ar3(Arcm) = 720°

- Ar1 = 670°

- Mn = 270°

Начальная температура ковки составляет +1250°С, конечная варьируется в пределах от +760°С до +780°С. Заготовки с сечением до 100 мм остывают на воздухе, охлаждение изделий с сечением от 101 мм до 300 мм охлаждаются в мульде.

Обрабатываемость резанием доступна в закаленном и отпущенном состоянии при твердости по Бринеллю 240 единиц и временном сопротивлении разрыву в 820 МПа.

В основном изделия, выпущенные из стали марки 65Г, не используются для сварных конструкций. Однако для них без ограничений доступна контактно-точечная сварка.

Детали из данного материала могут иметь склонность к отпускной хрупкости, при условии содержания в составе около 1% марганца. При этом сплав достаточно малочувствителен к воздействию флокенов.

Применение стали 65Г

- упорные шайбы и пружины,

- шестерни и фрикционные диски,

- рессоры и тормозные ленты,

- зажимные и подающие цанги,

- фланцы и корпусы подшипников,

- детали, обладающие повышенной износостойкостью,

- различные элементы, работающие без ударных нагрузок.

Отечественные и зарубежные аналоги стали 65Г

|

Россия |

70, 70Г, У8А, 9ХС, 60С2, 60С2А, 55С2, 50ХФА |

|

Германия |

66Mn4, Ck67 |

|

Америка |

1566, G15660, 1066 |

|

Англия |

080A67 |

|

Польша |

65G |

|

Болгария |

65G |

|

Китай |

65Mn |

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 14959–79. Лента – ГОСТ 2283–79, ГОСТ 2284–79, ГОСТ 21996–76, ГОСТ 21997–76. Проволока – ГОСТ 9389–75. Лист – ГОСТ 1577–93. |

||||||||||||||||||||||||||||||||||||||||

|

65Г |

|||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 14959–79 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||

|

0,62–0,70 |

0,17–0,37 |

0,90–1,20 |

≤ 0,035 |

≤ 0,035 |

≤ 0,25 |

≤ 0,25 |

– |

– |

≤ 0,20 |

721 |

745 |

670 |

720 |

||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||

|

ГОСТ 14959–79 |

Горячекатаная Термообработанная |

– |

Не определяются |

– |

≤ 285 ≤ 241 |

||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

815–845 450–510 |

Масло Воздух |

Образцы |

785 |

980 |

8 |

30 |

– |

– |

– |

|||||||||||||||||||||||||||||||

|

ГОСТ 1577–93 |

В горячекатаном состоянии |

Лист до 80 |

– |

740 |

12 |

– |

– |

– |

≤ 285 ≤ 229 |

||||||||||||||||||||||||||||||||

|

В отожженном состоянии |

Не определяются |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 2283–79 |

Лента холод-нокатаная: отожженная нагартованная |

До 1,50 Свыше 1,50 До 1,50 Свыше 1,50 |

– – – – |

640 740 740 1180 |

15 10 – – |

– – – – |

– – – – |

– – |

– – |

||||||||||||||||||||||||||||||||

|

ДЦ |

Нормализация |

810–830 |

Воздух |

Образцы |

430 |

735 |

9 |

30 |

– |

– |

– |

||||||||||||||||||||||||||||||

|

Закалка Отпуск |

800–820 160–200 |

Масло Воздух |

До 20 |

Не определяются |

56–62 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка1 Отпуск |

800–820 340–380 |

Масло Воздух |

До 20 |

1225 |

1470 |

5 |

10 |

– |

44–48 |

– |

|||||||||||||||||||||||||||||||

|

Изотермичес-кая закалка Отпуск |

810–830 320–340 |

Расплавленная соль 320–340 ºС Воздух |

До 5 |

Не определяются |

44–48 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

790–820 550–580 |

Масло Воздух |

До 60 |

685 |

880 |

8 |

30 |

– |

28–33 |

– |

|||||||||||||||||||||||||||||||

|

1 Режим термообработки пружин. |

|||||||||||||||||||||||||||||||||||||||||

|

Назначение. Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

|||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 30 |

– 70 |

–80 |

||||||||||||||||||||||||||||||||||

|

725 |

431 |

Закалка с 810 ºС в масле, отпуск при 400 ºС |

110 |

69 |

27 |

24 |

12 |

– |

Закалка с 830 ºС, Отпуск при 480 ºС |

||||||||||||||||||||||||||||||||

|

480 |

284 |

То же, отпуск при 500 ºС |

|||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||

|

Слиток |

1200–800 |

До 300 |

В печи |

До 100 101–300 |

На воздухе В мульде |

||||||||||||||||||||||||||||||||||||

|

Заготовка |

1250–780 |

||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций. КТ – без ограничений. |

В закаленном и отпущенном состоянии при 240 НВ и σВ = 840 Н/мм2 К√ = 0,85 (твердый сплав), К√ = 0,80 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||

|

Склонна при содержании Mn ≥ 1,0% |

|||||||||||||||||||||||||||||||||||||||||