Шарикоподшипниковая сталь ГОСТ 801-79

УДК 669.14.018.24:006.354

Группа В32

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ ПОДШИПНИКОВАЯ Технические условия Bearingsteel. Specifications МКС 77.080.20 ОКП 09 5600 |

ГОСТ 801—78 Взамен ГОСТ 801—60 |

Постановлением Государственного комитета СССР по стандартам от 17 августа 1978 г. № 2236 дата введения установлена

01.01.80

Ограничение срока действия снято по протоколу № 3—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6—93)

Настоящий стандарт распространяется на горячекатаную диаметром или толщиной до 250 мм включительно, калиброванную сталь и сталь со специальной отделкой поверхности (с волочением или без волочения), предназначенную для изготовления колец, шариков и роликов подшипников.

Сталь должна изготовляться в электродуговых печах с вакуумированием, без вакуумирования (по согласованию с потребителем), кислых мартеновских печах или методом электрошлакового переплава.

В части норм химического состава настоящий стандарт распространяется также на слитки, слябы, трубы, листы, поковки, подкат и проволоку.

Стандарт полностью соответствует СТ СЭВ 6436—88.

(Измененная редакция, Изм. № 3, 5, 6).

1. МАРКИ

1.1. Подшипниковую сталь изготовляют марок ШХ15, ШХ4, ШХ15СГ и ШХ20СГ.

|

П р и м е ч а н и е. |

В обозначении марок стали буквы и цифры означают: Ш в начале марки — подшипниковая; X — легированная хромом; 4, 15, 20 — массовая доля хрома (0,4 %; 1,5 %; 2,0 %); СГ — легированная кремнием и марганцем; Ш в конце марки — полученная методом электрошлакового переплава; В в конце марки — изготовленная с вакуумированием. |

(Измененная редакция, Изм. № 1).

Издание официальное

Перепечатка воспрещена

★

Издание (сентябрь 2004 г.) с Изменениями № 1, 2, 3, 4, 5, 6, утвержденными в июне 1987 г., декабре 1988 г., октябре 1989 г., июле 1990 г., апреле 1999 г., июне 2001 г. (ИУС 10—87, 3—89, 1—90, 11—90, 7—99, 9—2001),

Поправкой (ИУС 12—2002).

© Издательство стандартов, 1979

© ИПК Издательство стандартов, 2004

2-1943

2. СОРТАМЕНТ.

2.1. Сталь изготовляют круглого, квадратного и прямоугольного сечений в прутках, полосах и мотках.

2.1а. Горячекатаная и калиброванная сталь по требованиям к качеству поверхности в зависимости от дальнейшей обработки подразделяется на группы:

ОХ — для холодной механической обработки (обточка, фрезерование, выточка и др.);

ОГ — для горячей обработки давлением;

ХВ — для холодной высадки;

ХШ — для холодной штамповки;

По состоянию материала:

без термической обработки;

термически обработанная (отожженная) — О.

(Введен дополнительно, Изм. № 1).

По форме, размерам, предельным отклонениям сталь должна соответствовать требованиям:

-горячекатаная круглая — ГОСТ 2590—88;

-горячекатаная квадратная — ГОСТ 2591—88;

-заготовка квадратная — действующих нормативных документов;

-горячекатаная полосовая — ГОСТ 103—76;

-калиброванная круглая квалитета h11 с дополнительными размерами (приложение 1) — ГОСТ 7417—75;

-круглая со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955—77.

(Измененная редакция, Изм. № 5).

2.3. Сталь должна изготовляться длиной:

2,8—4,0м — горячекатаная круглая диаметром до 65 мм;

2,0—4,0м — горячекатаная круглая диаметром свыше 65 мм;

2,0—4,0м — горячекатаная квадратная;

3,0—4,5м — калиброванная и со специальной отделкой поверхности.

Допускаются прутки диаметром или толщиной до 65 мм не короче 2 м в количестве не более 10 % массы партии.

По согласованию с потребителем допускается изготовление стали длиной до 6 м.

2.4. Калиброванная сталь и со специальной отделкой поверхности диаметром до 25 мм может изготовляться в прутках или мотках, свыше 25 мм — в прутках.

2.5. Масса мотка должна быть:

50—300 кг — для стали диаметром до 12 мм включительно;

200—500 кг — для стали диаметром свыше 12 мм.

Допускаются мотки меньшей массы в количестве, не превышающем 10 % массы партии.

2.6. Внутренний диаметр мотков должен быть:

горячекатаной стали

диаметром от 6 до 12 мм — 550— 850 мм;

» св. 12 » 28 мм — 750—1100 мм;

калиброванной стали и со специальной отделкой поверхности

диаметром до 5 мм — 200— 550 мм;

» св. 5 » 12 мм — 550— 850 мм;

» 12 » 25 мм — 750—1100 мм.

2.7. Кривизна горячекатаных отожженных прутков и полос не должна превышать 0,4 % длины. По требованию потребителя для изготовления колец подшипников на автоматических линиях кривизна отожженных горячекатаных прутков не должна превышать 0,2 % длины.

Кривизна прутков калиброванной стали не должна превышать:

для прутков диаметром до 25 мм — 0,2 % длины;

для прутков диаметром свыше 25 мм — 0,1 % длины.

Кривизна прутков стали со специальной отделкой поверхности не должна превышать 0,05 % длины.

(Измененная редакция, Изм. № 3).

2.8. Концы прутков, мотков и полос горячекатаной, калиброванной стали и стали со специальной отделкой поверхности должны быть обрезаны или обломаны без изгибов и заусенцев.

Допускаются заусенцы и смятие концов для горячекатаной стали на величину, не выводящую профиль за предельные плюсовые отклонения по диаметру или толщине, для калиброванной и со специальной отделкой поверхности — за пределы номинального размера.

При правке прутков на косовалковых машинах и при волочении «чашечка» на торце прутка не является браковочным признаком.

Автогенная резка не допускается.

П р и м е ч а н и е. Для горячекатаных неотожженных прутков допускается автогенная резка концов в количестве, не превышающем 25 шт. от плавки.

2.9. Допустимая косина реза для горячекатаных прутков, калиброванных и со специальной отделкой поверхности не должна превышать:

0,1 диаметра — для прутков диаметром до 30 мм;

5 мм — для прутков диаметром свыше 30 мм.

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й:

Сталь горячекатаная, круглая, диаметром 40 мм, обычной точности прокатки В по ГОСТ 2590—88, марки ШХ15—В, отожженная О, для холодной механической обработки ОХ:

|

Круг |

40 - В ГОСТ 2590 - 88 |

|

ШХ15 - В - О- ОХ ГОСТ 801-78 |

|

Сталь горячекатаная, квадратная, со стороной квадрата 80 мм, обычной точности прокатки В по ГОСТ 2591—88, марки ШХ15СГ—В, неотожженная, для горячей обработки давлением ОГ:

|

Квадрат |

80 - В ГОСТ 2591 - 88 |

|

ШХ15СГ - В - ОГ ГОСТ 801-78 |

Сталь горячекатаная, круглая, диаметром 140 мм, обычной точности прокатки В по ГОСТ 2590—88, марки ШХ15, неотожженная, для горячей обработки давлением ОГ:

|

Круг |

140 - В ГОСТ 2590 - 88 |

|

ШХ15 - ОГ ГОСТ 801-78 |

Сталь полосовая, толщиной 10 мм и шириной 22 мм, нормальной точности прокатки В, с серповидностью по классу 2 ГОСТ 103—76, марки ШХ15—В, отожженная О, для холодной штамповки ХШ:

|

Полоса |

10 ´ 22 - В - 2 ГОСТ 103 - 76 |

|

ШХ15 - В - О- ХШ ГОСТ 801-78 |

Сталь калиброванная, круглая, диаметром 10 мм, квалитета h11 по ГОСТ 7417—75, марки ШХ15—В, для изготовления деталей путем выточки:

|

Круг |

10 - h11 ГОСТ 7417 - 75 |

|

ШХ15 - В- ОХ ГОСТ 801-78 |

Сталь со специальной отделкой поверхности, круглая, диаметром 20 мм, группы В, квалитета h11 по ГОСТ 14955—77, марки ШХ15—В:

|

Круг |

20 - В - h11 ГОСТ 14955 - 77 |

|

ШХ15 - В ГОСТ 801-78 |

То же, марки ШХ15—Ш:

|

Круг |

20 - В - h11 ГОСТ 14955 - 77 |

|

ШХ15 - В ГОСТ 801-78 |

(Измененная редакция, Изм. № 1, 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Подшипниковая сталь должна изготовляться в соответствии с требованиями настоящего стандарта.

3.2. Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Таблица 1

|

Марка стали |

Массовая доля элементов, % |

||||||||

|

Углерод |

Кремний |

Марганец |

Хром |

Сера |

Фосфор |

Никель |

Медь |

Никель+ +медь |

|

|

не более |

|||||||||

|

ШХ15 |

0,95-1,05 |

0,17-0,37 |

0,20-0,40 |

1,30-1,65 |

0,02 |

0,027 |

0,30 |

0,25 |

0,50 |

|

ШХ15СГ |

0,95-1,05 |

0,40-0,65 |

0,90-1,20 |

1,30-1,65 |

0,02 |

0,027 |

0,30 |

0,25 |

0,50 |

|

ШХ4 |

0,95-1,05 |

0,15-0,30 |

0,15-0,30 |

0,35-0,50 |

0,02 |

0,027 |

0,30 |

0,25 |

0,50 |

|

ШХ20СГ |

0,90-1,00 |

0,55-0,85 |

1,40-1,70 |

1,40-1,70 |

0,02 |

0,027 |

0,30 |

0,25 |

0,50 |

3.2.1. В стали, полученной методом электрошлакового переплава, массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %.

;Для стали марки ШХ15СГ—Ш сечением свыше 140 мм, предназначенной для изготовления крупногабаритных подшипников, устанавливаются суженые пределы: массовая доля марганца — 1,00 % - 1,20 %, хрома — 1,40 % - 1,65 %, кремния — 0,45 % - 0,65 %.

3.2.2. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной массовой доли меди и никеля не более 0,50 %.

3.2.3. Массовая доля кислорода в стали должна быть не более 0,0015 %. Норма массовой доли кислорода не является браковочным признаком до 1 января 2004 г. Фактические результаты контроля заносят в документ о качестве

(Измененная редакция, Изм. № 6).

3.2.4. Массовая доля титана в стали должна быть не более 0,01 %. Норма массовой доли титана не является браковочным признаком до 1 января 2004 г. Фактические результаты контроля заносят в документ о качестве.

(Введен дополнительно, Изм. № 6).

3.3. Горячекатаная сталь должна быть изготовлена отожженной или неотожженной, а калиброванная и со специальной отделкой поверхности — отожженной.

Сталь со специальной отделкой поверхности и калиброванная не должна быть нагартованной в результате механической обработки поверхности.

3.4. На поверхности горячекатаных прутков и полос, предназначенных для горячей обработки давлением и для холодной штамповки, не допускаются раскатанные трещины, закаты, раскатанные загрязнения и пузыри, прокатные плены и рванины.

Поверхностные дефекты должны быть удалены. Глубина зачистки не должна превышать:

для прутков или полос диаметром или толщиной менее 80 мм — половины предельного отклонения от размера, считая от фактического;

для прутков диаметром от 80 до 180 мм — предельного отклонения от размера, считая от фактического;

для прутков диаметром более 180 мм — 5 % от номинального размера, но не более 15 мм.

Ширина зачищенных участков не должна быть менее пятикратной глубины их. Вырубка дефектов не допускается.

Допускаются без зачистки дефекты механического происхождения (отпечатки, царапины, рябизна и др.) глубиной, не превышающей половины предельного отклонения от размера, считая от фактического.

3.5. На поверхности горячекатаных прутков и полос, предназначенных для холодной механической обработки (обточки, фрезерования и др.), допускаются поверхностные дефекты, если глубина их не превышает половины предельного отклонения от размера, считая от фактического.

3.4 3.5.(Измененная редакция, Изм. № 3).

3.6. На стали со специальной отделкой поверхности группы В дефекты не допускаются, а группы Г допускаются отдельные поверхностные дефекты механического происхождения глубиной залегания, не превышающей половины предельного отклонения по диаметру.

На поверхности калиброванных прутков и мотков, предназначенных для изготовления деталей путем высадки, не допускаются закаты, царапины, трещины, пологие зачистки, остатки окалины, раскатанных пузырей и загрязнений.

На поверхности калиброванных прутков, предназначенных для изготовления деталей путем выточки, допускаются отдельные мелкие царапины, рябизна, остатки окалины, отпечатки, пологие зачистки, следы от зачистки абразивом, не превышающие 1 % от диаметра.

На поверхности калиброванных мотков, предназначенных для изготовления деталей путем холодной высадки, допускаются следы от волочения, отдельные мелкие риски и другие дефекты механического происхождения, если глубина их залегания не превышает половины предельного отклонения от размера.

Глубина дефектов определяется от номинального размера.

(Измененная редакции, Изм. № 2).

3.7. Горячекатаная неотожженная сталь диаметром или толщиной до 60 мм включительно, калиброванная и сталь со специальной отделкой поверхности, предназначенная для ковки, штамповки, должна выдерживать испытание на осадку. Горячекатаную сталь испытывают в горячем, а калиброванную и со специальной отделкой поверхности — в холодном состоянии. На осаженных образцах не должно быть раскрывшихся дефектов.

3.8. Отожженная горячекатаная, калиброванная и сталь со специальной отделкой поверхности должна иметь твердость:

179—207 НВ (диаметр отпечатка 4,5—4,2 мм) — для марки ШХ15,

179—217 НВ (диаметр отпечатка 4,5—4,1 мм) — для марок ШХ15СГ и ШХ20СГ.

3.9. В макроструктуре готового металла (прутках, полосах, мотках) не должно быть следов усадочной раковины, расслоений, скворечников, пузырей, флокенов, инородных включений, видимых без применения увеличительных приборов.

Допускаются центральная пористость, точечная неоднородность, ликвационный квадрат, не превышающие норм, указанных в табл. 2.

Т а б л и ц а 2

|

Наименование Дефекта |

Диаметр или толщина прутка, мм |

Максимально допустимый балл для стали |

||

|

электродуговой с вакуумированием, кислой мартеновской |

Электрошлакового переплава |

|||

|

ШХ4, ШХ15, ШХ15СГ |

ШХ20СГ |

|||

|

Центральная пористость |

От 30 и более |

2 |

2 |

1 |

|

Точечная неоднородность |

От 30 до 95 включ. 100 и более |

1,5 2 |

2,5 2,5 |

1 1 |

|

Ликвационный квадрат |

От 30 и более |

0,5 |

0,5 |

Не допускается |

Сталь марок ШХ15 и ШХ15СГ поставляется с нормированной величиной дефектов, определяемых в изделиях магнитным методом. Методы контроля и нормы устанавливаются по соглашению изготовителя с потребителем, а номенклатура изделий — потребителем.

3.10. Излом отожженной стали должен быть однородным мелкозернистым, без пережога, остатков усадочной раковины и флокенов.

3.11. Излом стали в закаленном состоянии должен быть однородным мелкозернистым, фарфоровидным, без пережога, остатков усадочной раковины, флокенов, без заметных на глаз включений.

3.12. Для горячекатаной стали (с отжигом и без отжига) глубина обезуглероженного слоя (феррит + переходная зона) не должна превышать на сторону:

|

0,25 мм — для стали диаметром или толщиной от 0,40 мм » » » » » св. 0,50 мм » » » » » » 0,60 мм » » » » » » 0,85 мм » » » » » » 1,10 мм » » » » » » |

4 до 15 » 30 » 50 » 70 » 100 » |

15 мм, 30 мм, 50 мм, 70 мм, 100 мм, 150 мм включ. |

Прутки диаметром или толщиной свыше 150 мм на обезуглероживание не проверяют.

3.13. Для калиброванной стали глубина обезуглероженного слоя не должна превышать 1% диаметра прутка.

Обезуглероживание стали со специальной отделкой поверхности не допускается.

3.14. Микроструктура горячекатаной отожженной стали в прутках диаметром или толщиной до 85 мм включительно, стали со специальной отделкой поверхности и калиброванной стали должна состоять из равномерно распределенного мелкозернистого перлита, не превышающего балла:

4 — для стали марки ШХ15,

5 — для стали марок ШХ15СГ и ШХ20СГ.

3.15. Карбидная сетка в микроструктуре отожженной стали диаметром или толщиной до 60 мм включительно не допускается.

Остатки карбидной сетки не должны превышать балла 3.

3.16. Структурная полосчатость и карбидная ликвация не должны превышать норм, указанных в табл. 3.

Т а б л и ц а 3

|

Диаметр или толщина прутка, мм |

Вид продукции |

Максимально допустимый балл |

|||

|

структурной полосчатости |

карбидной ликвации |

||||

|

ШХ4, ШХ15, ШХ15СГ, ШХ20СГ |

ШХ15-Ш, ШХ15СГ-Ш |

ШХ4, ШХ15, ШХ15СГ, ШХ20СГ |

ШХ15-Ш, ШХ15СГ-Ш |

||

|

Все размеры |

Сталь калиброванная и со специальной отделкой поверхности |

2 |

2 |

1 |

1 |

|

До 85 включ. |

Сталь горячекатаная отожженная |

3 |

2,5 |

2 |

1 |

|

До 140 |

Сталь горячекатаная неотожжен- ная |

4 |

3 |

3 |

2 |

|

Св. 140 |

То же |

4д |

3,5 |

3 |

2 |

П р и м е ч а н и е. Для стали электрошлакового переплава диаметром или толщиной 80 мм и более нормы достигаются с применением гомогенезирующей термообработки.

3.17. Сталь проверяется на загрязненность неметаллическими включениями максимальным баллом по шкалам 1, 2, 3 настоящего стандарта* и должна соответствовать нормам, указанным в табл. 4.

Таблица 4

|

Метод выплавки |

Диаметр или толщина прутка, мм |

Вид стали |

Номер группы |

Балл |

||

|

оксиды |

сульфи- ды |

гло- були |

||||

|

не более |

||||||

|

В электродуго- вых печах с ваку-умированием, без вакуумиро- вания, кислых мартеновских печах |

До 40 включ. |

Холоднотянутая и горячекатаная отожженная |

I |

2 |

2 |

1,5 |

|

Горячекатаная неотожженная |

II |

2,5 |

2,5 |

2,0 |

||

|

Более 40 до 80 включ. |

Холоднотянутая и горячекатаная отожженная |

III |

2,5 |

2,5 |

2,0 |

|

|

Горячекатаная неотожженная |

IV |

3 |

2,5 |

2,5 |

||

|

Более 80 |

Горячекатаная неотожженная |

V |

3 |

3 |

2,5 |

|

|

Электрошлако- вый переплав |

До 40 |

— |

VI |

1 |

1 |

1 |

|

Более 40 |

— |

VII |

1,5 |

1,5 |

1,5 |

|

П р и м е ч а н и я:

- Превышение норм глобулярный включений на 0,5 балла для прутков I, II, III, IV и V групп допускается до 1 января 2004 г.

- Для прутков всех групп, кроме I, допускаются отдельные выпады (баллы более указанных в табл. 4):

- для прутков группы III — один выпад по одному из видов включений, при этом по оксидам и сульфидам он не должен превышать 0,5 балла, по глобулярным включениям — 1,0 балла. Превышение величины выпада по глобулярным включениям на 0,5 балла не является браковочным признаком до 1 января 2004 г.;

- для прутков групп II, IV и V — по одному выпаду не более 1,0 балла для двух видов включений. Превышение величины выпада на 0,5 балла не является браковочным признаком до 1 января 2004 г.;

- для прутков групп VI и VII — один выпад на 0,5 балла на одном образце по одному виду включений.

(Измененная редакция, Изм. № 2, 5, 6).

3.18. Микропористость стали не должна превышать норм, указанных в табл. 6.

Т а б л и ц а 6*

|

Вид продукции |

Диаметр или толщина прутка, мм |

Микропористость в баллах, не более |

|

Сталь со специальной отделкой поверхности и калиброванная |

Все размеры |

Не допускается |

|

Сталь горячекатаная отожженная |

60 и менее |

То же |

|

То же |

Св. 60 до 85 |

2 |

|

Сталь электрошлакового переплава отожженная |

Все размеры |

Не допускается |

|

Сталь горячекатаная неотожженная |

То же |

3 |

П р и м е ч а н и е. Для горячекатаных неотожженных прутков диаметром свыше 60 мм микропористость более 3-го балла допускается по согласованию с потребителем.

(Измененная редакция, Изм. № 6).

3.19. По согласованию изготовителя с потребителем допускается изготовлять калиброванную сталь с фосфатированной поверхностью.

3.20. По требованию потребителя сталь изготовляют:

а) с повышенными требованиями по структурной полосчатости (для стали горячекатаной неотожженной, диаметром или толщиной прутка свыше 85 до 140 мм, максимальный балл структурной полосчатости — 3);

б) с повышенными требованиями по макроструктуре (с баллами менее указанных в табл. 2);

в) с повышенной чистотой по неметаллическим включениям;

г) с контролем прокаливаемости прутков диаметром или толщиной более 28 мм;

д) с повышенной прокаливаемостью, что достигается для стали ШХ15 массовой долей марганца 0,30 % — 0,40 % и хрома 1,50 % — 1,65 % и для стали ШХ15СГ — марганца 1,05 % — 1,20 % и хрома 1,50 % — 1,65 %;

е) с нормированной карбидной сеткой в прутках толщиной или диаметром свыше 60 до 85 мм включительно;

ж) с контролем макроструктуры на продольных макротемплетах.

Нормы по перечислениям б), в), е), ж) устанавливают соглашением между потребителем и изготовителем.

4. ПРАВИЛА ПРИЕМКИ

4.1. Сталь принимают партиями. Партия должна состоять из прутков, полос, мотков одной плавки, одного размера и одного режима термической обработки. Способ выплавки указывается в сопроводительном документе.

Партия стали электрошлакового переплава должна состоять из прутков, полос, мотков одного размера, одного режима термической обработки, полученных из электродов одной исходной плавки, переплавленных по единой технологии.

Правила приемки — по ГОСТ 7566—94.

(Измененная редакция, Изм. № 2).

4.2. Для контроля качества стали устанавливают следующий объем выборки:

а) для проверки размеров и кривизны — 10% прутков, полос или мотков партии;

б) для проверки качества поверхности — все прутки, полосы или мотки партии;

в) для химического анализа — одну пробу от плавки; определение кислорода проводят на каждой десятой плавке;

г) для проверки соответствия марке стали (методом искрения или стиллоскопом, а также другими неразрушающими методами) — все прутки, полосы или мотки партии;

д) для проверки на горячую и холодную осадку — три прутка или мотка каждого размера в плавке;

е) для проверки твердости горячекатаной отожженной, калиброванной и стали со специальной отделкой поверхности:

1—3 прутка или полосы от 1 т, но не менее 5—10 от партии — при диаметре или толщине до 30 мм включительно;

10 % прутков или полос от партии, но не менее пяти штук от партии — при диаметре или толщине более 30 мм;

не менее пяти мотков от партии;

ж) для проверки макроструктуры — два прутка или две заготовки от партии;

з) для проверки отсутствия усадочной раковины по излому прутков поперек волокна стали со специальной отделкой поверхности, калиброванной всех размеров и горячекатаной отожженной стали размером до 50 мм включительно — все прутки или мотки партии (с одного конца); при 100 % контроле неразрушающими методами стали со специальной отделкой поверхности и калиброванной контролю излома подвергаются два прутка от партии. Допускается проводить контроль УЗК в промежуточной заготовке;

и) для проверки излома прутков отожженной стали диаметром более 50 мм и неотожженной стали всех диаметров на закаленных образцах вдоль волокна — два прутка от партии;

к) для проверки глубины обезуглероженного слоя — пять прутков, полос или мотков от партии;

л) для проверки микроструктуры (перлита) — пять прутков, полос или мотков от партии;

м) для проверки карбидной сетки, карбидной ликвации, структурной полосчатости — пять прутков, полос или мотков от партии для каждого вида контроля;

н) для проверки неметаллических включений — шесть прутков, полос или мотков от партии;

о) для проверки микропористости — шесть прутков, полос или мотков от партии;

п) для проверки прокаливаемости — два образца от плавки.

(Измененная редакция, Изм. № 2, 6).

4.3. При несоответствии результатов контроля какого-либо показателя качества (кроме неметаллических включений) требованиям настоящего стандарта повторный контроль должен проводиться в соответствии с ГОСТ 7566—94.

При получении неудовлетворительных результатов контроля стали по неметаллическим включениям повторный контроль следует проводить:

горячекатаной неотожженной стали — на шести новых образцах;

стали со специальной отделкой поверхности, калиброванной и горячекатаной отожженной — на девяти новых образцах, отобранных от произвольно взятых прутков, полос или мотков.

Сталь, имеющую неудовлетворительные результаты повторного контроля по неметаллическим включениям, допускается проверять посифонно (для открытой выплавки) или послиточно (для ЭШП) с контролем каждого сифона или слитка как отдельной партии.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Размеры прутков, полос и мотков следует проверять универсальными измерительными приборами или шаблонами.

Методы измерения отклонений формы проката должны соответствовать требованиям ГОСТ 26877— 91.

(Измененная редакция, Изм. № 3)..

5.2. Отбор проб для определения химического состава стали должен производиться по ГОСТ 7565—81. Химический анализ стали — по ГОСТ 28473—90, ГОСТ 12344—2003, ГОСТ 12345—2001, ГОСТ 12346—78, ГОСТ 12347—77, ГОСТ 12348—78, 12350—78, ГОСТ 12352—81, ГОСТ 12355—78, ГОСТ 12356—81, ГОСТ 17745—90 или другими методами, обеспечивающими необходимую точность.

(Измененная редакция, Изм. № 2, 6).

5.3 Контроль качества поверхности следует проводить неразрушающими методами.

Допускается контролировать качество поверхности осмотром без применения увеличительных приборов. Горячекатаную сталь следует предварительно подвергать травлению или светлению кольцами или змейкой. Расстояние между кольцами или шаг змейки не должны превышать 500 мм.

5.4. Испытания на осадку следует проводить по ГОСТ 8817—82. При испытании на горячую осадку образец высотой, равной двум диаметрам или двум толщинам прутка, должен осаживаться до 1/3 первоначальной высоты, а при испытании на холодную осадку — до 1/2 высоты.

5.5. Твердость отожженной стали необходимо проверять по ГОСТ 9012—59 после зачистки обезуглероженного слоя с двух концов отобранных прутков, полос и мотков. Допускается проверять твердость в поперечном сечении образцов.

5.6. Макроструктура должна контролироваться по ГОСТ 10243—75. Макроструктуру стали диаметром или толщиной более 30 мм следует проверять на протравленных поперечных темплетах и по излому, а стали диаметром до 30 мм — только по излому.

Отсутствие усадочной раковины может быть проверено на шайбах, отрезанных с двух концов прутка или мотка, магнитным методом.

Допускается проверять макроструктуру и усадочную раковину неразрушающими методами контроля по ГОСТ 12503—75 и ГОСТ 21120—75.

Макроструктуру прутков диаметром или толщиной свыше 120 мм разрешается контролировать на образцах, перекованных до диаметра или толщины 120 мм.

5.7. Излом контролируют на образцах, вырезанных с одного конца прутка, мотка, полосы.

Для получения излома необходимо сделать одно- или двусторонний надрез с последующим отламыванием.

(Измененная редакция. Изм. № 3).

5.8. Глубина обезуглероженного слоя должна определяться по ГОСТ 1763—68.

Предприятие-потребитель может проводить предварительный контроль обезуглероживания методом искрения.

При контроле глубины обезуглероженного слоя методом Т образцы следует подвергать закалке от температуры (850 ± 10) °С в масле.

После зачистки поверхности прутков на глубину, соответствующую допустимым нормам обезуглероженного слоя, указанным в пп. 3.12 и 3.13, твердость должна быть не менее 61 HRC.

Глубину обезуглероженного слоя неотожженной стали разрешается проверять по излому.

При возникновении разногласий глубину обезуглероженного слоя проверяют методом М.

5.9. Отбор проб и подготовка образцов для оценки загрязненности стали неметаллическими включениями должны производиться по ГОСТ 1778—70.

Вырезанные образцы необходимо подвергнуть закалке от (850 ± 10) °С с охлаждением в масле и отпуску при 150 °С — 160 °С в течение 1 ч.

Оценка загрязненности стали неметаллическими включениями должна производиться при увеличении 90—110 и диаметре поля зрения 1,1—1,3 мм.

Оценку каждого шлифа следует производить сравнением его наиболее загрязненного места со шкалами настоящего стандарта.

При этом оксиды строчечные оценивают по шкале № 1, сульфиды — по шкале № 2 и оксиды недеформирующиеся (глобули) — по шкале № 3.

Силикаты оценивают по шкале строчечных оксидов или сульфидов и относят к оксидным включениям.

Если включения не могут быть оценены одним из двух соседних баллов, производится оценка промежуточными баллами 0,5; 1,5; 2,5; 3,5 и т. д.

(Измененная редакция, Изм. № 2).

5.10. Микроструктуру (перлит) в горячекатаной отожженной, калиброванной и со специальной отделкой поверхностью стали следует проверять на поперечных образцах.

Образцы для изготовления шлифов необходимо вырезать в виде шайб толщиной 10-25 мм.

Шлифы стали диаметром или толщиной до 40 мм включительно следует изготовлять по всему поперечному сечению, а диаметром или толщиной свыше 40 до 85 мм — на вырезанной из шайб одной четверти сечения.

Рекомендуется шлифы травить в свежеприготовленном 2 % — 4 %-ном спиртовом растворе азотной кислоты или в растворе пикриновой кислоты. Структуру перлита необходимо оценивать при увеличении 450—600 по шкале № 8.

5.11. Вырезка образцов, термическая обработка и изготовление шлифов для оценки карбидной сетки должны производиться также, как и для оценки неметаллических включений.

Шлифы необходимо травить в 4 %-ном растворе азотной кислоты до почернения и отчетливого выявления карбидов.

Остатки карбидной сетки следует оценивать при увеличении 450—500 по наихудшему месту шлифа сравнением с эталонами шкалы № 4.

Партию металла необходимо оценивать по максимальному баллу из оценок образцов.

При поставке с нормированной карбидной сеткой стали диаметром или толщиной 61-85 мм центральную зону диаметром 25 мм контролировать не следует.

5.12. Структурную полосчатость необходимо оценивать на продольных шлифах.

Вырезка, термическая обработка и изготовление шлифов должны производиться так же, как и для оценки неметаллических включений.

Образцы, отобранные от неотожженной стали, следует предварительно отжечь на твердость, соответствующую п. 3.8. Образцы, вырезанные из прутков диаметром 140 мм и более подвергаются термической обработке без предварительного отжига.

Микрошлифы необходимо травить в свежеприготовленном 4 %-ном спиртовом растворе азотной кислоты. Время травления 15-20 с.

Оценка структурной полосчатости должна производиться при увеличении 90—110 путем сравнения с эталонами шкалы № 5 настоящего стандарта.

На каждом шлифе необходимо оценивать максимальную структурную полосчатость.

Если оценка структурной полосчатости не может быть проведена сравнением с одним из двух соседних эталонов, то допускается оценивать промежуточными баллами: 0,5; 1,5; 2,5; 3,5 и т. д.

За результат контроля принимают максимальный балл из оценок образцов.

(Поправка).

5.13. Для оценки карбидной ликвации вырезка образцов, термическая обработка их и приготовление шлифов должны производиться так же, как и для оценки неметаллических включений.

Карбидную ликвацию необходимо оценивать при увеличении 90—110 по наихудшему месту сравнением с эталонами шкалы № 6 настоящего стандарта.

Партию металла необходимо оценивать по максимальному баллу из оценок образцов.

5.14. Микропористость следует оценивать просмотром образцов, изготовленных для контроля неметаллических включений.

На каждом шлифе при увеличении 90—110 определяют наибольшую микропористость, которую оценивают в баллах сравнением с эталонами шкалы № 7 настоящего стандарта.

Если микропористость не может быть оценена одним из двух соседних баллов, то допускается оценка 0,5; 1,5; 2,5; 3,5.

В стали, полученной методом электрошлакового переплава, микропористость должна проверяться только в поставляемом профиле.

За результат контроля следует принимать максимальный балл из оценок образцов.

5.15. Контролю прокаливаемости подвергаются прутки диаметром или толщиной 28 мм и более. Контроль проводится методом торцовой закалки по ГОСТ 5657—69 и методике, приведенной в приложении 2.

Прутки сечением 50 мм и более должны быть перекованы или перекатаны в направлении исходного волокна на пробу диаметром или толщиной около 30 мм.

5.16. Допускается оценивать структурную полосчатость, карбидную ликвацию и карбидную сетку на образцах, изготовленных для контроля неметаллических включений.

5.17. При изготовлении из плавки стали нескольких профилеразмеров допускается проверять макроструктуру, неметаллические включения, микропористость (стали открытой выплавки), структурную полосчатость и карбидную ликвацию в профиле максимального размера и результаты контроля распространять на все меньшие размеры.

6. МАРКИРОВКА, УПАКОВКА

6.1. Маркировка, упаковка и оформление документации должны соответствовать требованиям ГОСТ 7566—94 с учетом следующих дополнений.

6.1.1. Все прутки диаметром или толщиной от 30 до 70 мм включительно должны маркироваться на конце, прутки диаметром или толщиной более 70 мм — на торце.

П р и м е ч а н и е. Допускается по согласованию изготовителя с потребителем прутки диаметром или толщиной 70 мм и более маркировать путем наклеивания бумажных ярлыков, покрытых влагонепроницаемым лаком.

6.1.2. Для мотков и прутков диаметром или толщиной менее 30 мм маркировку необходимо наносить на привешиваемые к каждой связке ярлыки, кроме того, должно производиться маркирование не менее трех контрольных прутков в связке с окрашиванием их концов зеленой краской.

6.1.3. Сталь, полученная методом электрошлакового переплава, должна иметь дополнительную маркировку буквой Ш, а вакуумированная — В (через тире).

(Измененная редакция, Изм. № 1).

6.1.4. Сталь со специальной отделкой поверхности следует упаковывать в мешковину, синтетическую пленку или ящики с бумажной упаковкой. Допускается другая упаковка, обеспечивающая сохранность стали при транспортировании от повреждений и коррозии.

6.2. Сталь со специальной отделкой поверхности и калиброванная для предохранения от коррозии должна быть покрыта легко удаляемой смазкой.

По требованию потребителя сталь со специальной отделкой поверхности и калиброванная смазкой не покрывается.

ПРИЛОЖЕНИЕ 1

Обязательное

Унифицированный сортамент подшипниковой стали горячекатаной, калиброванной

и со специальной отделкой поверхности

Таблица 7

|

Состояние стали |

Диаметр прутков, мм |

|

Сталь горячекатаная |

8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 23; 24; 25; 26; 27; 28; 29; 30; 31; 33; 35; 38; 40; 42; 45; 48; 50; 55; 60; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 115; 120; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 230; 240; 250 |

|

Сталь калиброванная и со пециальной отделкой поверхности |

4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 19,0; 20,0; 21,0; 22,0; 23,0; 24,0; 25,0; 26,0; 27,0; 28,0; 29,0; 30,0; 31,0; 32,0; 33,0; 34,0; 35,0; 36,0; 37,0; 38,0; 39,0; 40,0; 41,0; 42,0; 44,0; 45,0; 46,0; 48,0; 49,0; 50,0 |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Обязательное

КОНТРОЛЬ ПРОКАЛИВАЕМОСТИ СТАЛЕЙ МАРОК ШХ15 И ШХ15СГ

МЕТОДОМ ТОРЦОВОЙ ЗАКАЛКИ

Испытание прокаливаемости стали методом торцовой закалки состоит в том, что один торец цилиндрического образца, нагретого до температуры закалки, охлаждают водой в специальной установке. После закалки измеряют твердость по длине образца от охлажденного водой торца к незакаленной головке и методом интерполяции определяют глубину прокаливаемости.

Под прокаливаемостью стали марок ШХ15 и ШХ15СГ понимают глубину проникновения закаленной зоны от охлаждаемого торца образца до точки, имеющей твердость 61 HRC.

1. Отбор образцов

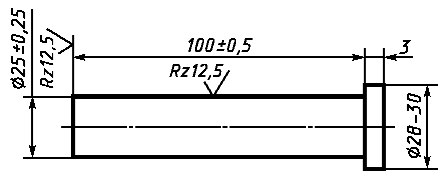

1.1. Образец для испытания стали на прокаливаемость должен быть цилиндрической формы диаметром (25 ± 0,25) мм и длиной (100 ± 0,5) мм с заплечиком на одном конце (черт. 1).

Черт.1

1.2. Из прутка сечением от 28 до 50 мм образец вытачивают из центра в соответствии с требованиями ГОСТ 7564—97, а из прутков сечением 50 мм и более — из пробы, перекованной или перекатанной на круг —квадрат размером 30мм. Оси образца и прутка должны совпадать.

1.3. Образцы вытачивают из отожженной стали. Структура стали после отжига должна соответствовать требованиям настоящего стандарта. Балл перлита указывается в протоколе испытаний.

1.4. На торце образца (со стороны заплечика) должна быть нанесена маркировка (номер плавки и номер образца).

Для контроля прокаливаемости отбирают два образца от плавки

2. Оборудование и приборы

Печь для нагрева образцов под закалку.

Нагрев образцов под закалку осуществляется в камерной электропечи, в которой должен быть обеспечен перепад температур не более ±4 °С — в объеме рабочего пространства и ±3 °С — во времени.

Уровень стабильности поддержания температуры достигается следующим:

рабочее пространство печи отделяется от нагревательной специальным экранирующим металлическим муфелем (например, из стали марки Х23Н18);

температура в печи поддерживается на заданном уровне платино-платинородиевой термопарой с регулирующим потенциометром;

управление печи осуществляется трехпозиционным регулированием: «максимум», «норма», «выключено». Для контроля рабочей термопары в печи должно иметься дополнительное отверстие для установки контрольной термопары, которая подключается к переносному потенциометру типа ПП. Точность показаний рабочей термопары в период эксплуатации должна ежедневно проверяться контрольной термопарой с переносным потенциометром типа ПП.

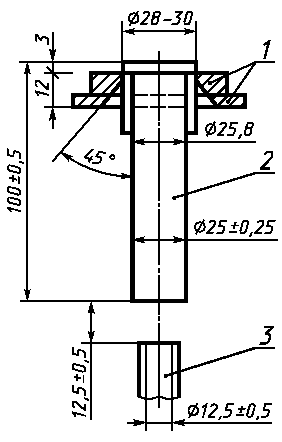

Установка для закалки образца (черт. 2).

Установка должна соответствовать следующим основным требованиям:

образец должен устанавливаться вертикально торцовой поверхности над соплом, оси образца и сопла должны совпадать;

диаметр сопла (12,5 ± 0,5) мм, высота свободной струи воды над соплом (65 + 5) мм и расстояние от сопла до торца образца (12,5 ± 0,5) мм;

струя воды до установки образца должна перекрываться специальной пластиной, которая после установки нагретого образца сдвигается в сторону;

1 – держатель; 2 – образец; 3 – сопло;

Черт.2

высота струи в процессе охлаждения образца должна быть постоянной;

вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

Прибор для измерения твердости.

Твердость определяется по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013—59. Твердость различных партий стали должна измеряться на одном и том же твердомере и одним и тем же алмазным конусом. Прибор должен быть настроен на измерение твердости в интервале 60—65 HRC. Ежедневно перед проведением испытаний твердости образцов на прокаливаемость точность показаний прибора должна проверяться на эталоне с твердостью 60—65 HRC.

3. Подготовка образцов

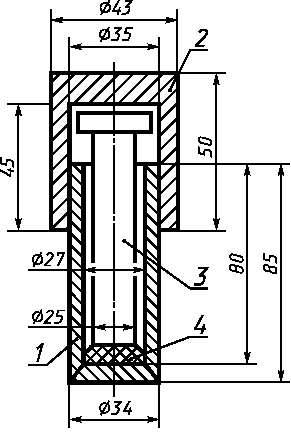

3.1. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Образец помещают в стальной цилиндрический стаканчик с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластинку или на слой отработанного графита. Конструкция и размеры стаканчика приведены на черт. 3.

1 – ящик; 2 – крышка; 3 – образец; 4 – графитовая пластинка

Черт.3.

3.2. В печи должны одновременно нагреваться не более двух образцов в стаканчиках, точно соответствующих конструкции, указанной выше. Стаканчики должна быть установлены в центре печи на керамической подставке (кирпиче) так, чтобы конец термопары находился на расстоянии не более 10 мм от стаканчика (или между стаканчиками, если их два).

3.3. Задаваемая температура нагрева образца под закалку должна быть для стали марки ШХ15 — 850 °С, для стали марки ШХ15СГ — 840 °С.

3.4. Время нагрева образца (с момента посадки в печь) должно быть 60 мин. Образцы помещают в предварительно нагретые при 850 °С в течение 30 мин стаканчики.

3.5. Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 с.

3.6. После извлечения образца из печи дверца должна быть немедленно закрыта.

3.7. Образец должен находиться под струей воды до полного охлаждения (не менее 10 мин).

3.8. Температура охлаждающей воды должна быть 10 °С — 20 °С. Если температуру воды для проведения испытаний не представляется возможным сохранить в указанных пределах, то в протоколе испытаний и сертификате должна быть указана фактическая температура охлаждающей воды.

4. Измерение твердости

4.1. Для измерения твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные строго параллельные площадки на глубину (0,7 ± 0,1) мм.

4.2. Площадки должны сошлифовываться при обильном охлаждении водой или специальной эмульсией на шлифовальном станке. Шероховатость поверхности площадок должна соответствовать ГОСТ 2789—73. Не допускаются прижоги, вызывающие структурные изменения металла. Не допускается шлифовка дорожек вручную на наждаке.

П р и м е ч а н и я:

- Выявление прижогов на площадках образцов после шлифования можно производить по следующей методике: шлифованную плоскость промывают водой (теплой) и травят в 5 %-ном водном растворе азотной кислоты (по ГОСТ 4461—77) до тех пор, пока поверхность не станет черной (30-60 с).

После травления поверхность промывают теплой водой, а затем образец погружают на 3 с в 50 %-ный водный раствор соляной кислоты (по ГОСТ 3118—77) и промывают водой.

Изменения твердости и структуры, происходящие при шлифовке после такой обработки, выявляются в виде светлых и темных пятен.

- Прижоги, полученные при шлифовании, перед измерением твердости должны быть удалены повторной шлифовкой на глубину 0,1 мм. Если после повторной шлифовки прижоги остаются, то плоскости для измерения твердости изготовляют вновь.

- Перед измерением твердости с образцов необходимо удалить следы эмульсии, для чего образцы протирают бензином или спиртом.

- Следы от измерений твердости должны быть сняты перед измерением ее на противоположной поверхности. Заусенцы от уколов снимают наждачной бумагой № 3 или микронной № 40.

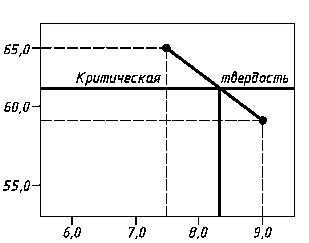

4.3. Для определения прокаливаемости стали измерение твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении через каждые 1,5 мм до получения твердости менее 61 HRC для стали марки ШХ15 и менее 60 HRC — для стали марки ШХ15СГ. Места измерений твердости должны быть отмечены на сошлифованной площадке с помощью специального приспособления или карандашом с помощью металлической линейки.

4.4. При необходимости повторного измерения твердости на площадке, на которой были сделаны измерения, необходимо площадку перешлифовать. Глубина съема металла при повторной шлифовке должна составлять 0,1—0,2 мм. Допускается изготовлять новые дорожки.

4.5. При наличии на образцах трещин или других дефектов, приводящих к искажению результатов измерений твердости, образцы бракуют.

5. Оценка результатов испытаний

5.1. Для каждой пары точек, находящихся на одинаковом расстоянии от торца на двух противоположных площадках, подсчитывают среднеарифметическое значение твердости.

5.2. Методом интерполяции определяют расстояние от торца образца до точки, имеющей твердость 61 HRC для стали марки ШХ15 и 60 HRC — для стали марки ШХ15СГ.

Например, на расстоянии 7,5 мм от торца образца средняя твердость стали марки ШХ15 по измерениям с двух сторон составляет 63,5 HRC, а на расстоянии 9,0 мм — 59,0 HRC.

1) Разница в твердости этих смежных точек:

63,5 HRC — 59,0 HRC = 4,5 HRC.

2) Разница в твердости точки на расстоянии 7,5 мм от торца (выше критической) и критической твердости:

63,5 HRC — 61,0 HRC = 2,5 HRC.

3) Падение твердости на 4,5 HRC происходит на длине 1,5 мм.

4) Падение твердости на 2,5 HRC происходит на длине равной:

|

2,5 × 1,5 |

= 0,83 мм |

|

4,5 |

5) Прокаливаемость данного образца составляет, мм:

7,5 + 0,83 = 8,33.

Аналогичный результат был бы получен и при расчете положения точки с глубиной прокаливаемости 61,0 HRC, если его произвести от точки с прокаливаемостью менее критической. В этом случае необходимо не прибавлять, а вычитать расчетное расстояние, соответствующее градиенту твердости. Для приведенного выше примера расчет имел бы следующий вид:

61,0 HRC — 59,0 HRC = 2,0 HRC;

|

2 × |

1,5 |

= 0,666… = 0,67 |

|

4,5 |

П = 9,0 мм - 0,67 мм = 8,33 мм

Определение прокаливаемости может быть выполнено методом интерполяции также и графическим путем. Образец графика для расчета приведен на черт. 4 и не требует специальных пояснений.

| Твердость, HRC |  |

|

Расстояние от охлаждаемого торца, мм |

Черт. 44

Редактор Л. И. Нахимова

Технический редактор Л. А. Гусева

Корректор Н. И. Гаврищук

Компьютерная верстка А. П. Финогеновой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 06.08.2004. Подписано в печать 20.09.2004. Усл. печ. л. 2,32 + вкл. 2,25.

Уч.-изд. л. 1,70 + вкл. 2,40. Тираж 224 экз. С 3964. Зак. 1943.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14.

Набрано и отпечатано в Калужской типографии стандартов,

248021 Калуга, ул. Московская, 256.

ПЛР № 040138