Рессорно-пружинная ГОСТ 14959-79

М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т

ПРОКАТ ИЗ РЕССОРНО-ПРУЖИННОЙ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

М о с к в а

|

В каком месте |

Напечатано |

Должно быть |

|

Раздел 1. Примеры условных обозначений. Двенадцатый абзац |

Круг В-6 ГОСТ 2590 — 88/65 — 3ГП-1А ГОСТ 14959—79, для патентированной проволоки |

Круг В-6 ГОСТ2590 — 88/65Г — 3ГП-1А ГОСТ 14959 —79, для патентированной проволоки |

|

Пункт 2.8. Таблица 7. Графа «Качество поверхности». |

||

|

Первый абзац |

группы качества поверхности 2ГП и группы качества поверхности 3ГП |

группы качества поверхности 2ГП |

|

десятый абзац |

предназначенных для холодной механической обработки (подгруппа б) |

группы качества поверхности ЗГП |

|

Пункт 2.9. Третий абзац |

Для прутков и полос категорий 2, 2А, 2Б, 3, 3А, 3Г |

Для прутков и полос категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г |

(ИУС № 12 1998 г.)

Группа В32

|

В каком месте |

Напечатано |

Должно быть |

|

Пункт 1.1. Последний абзац |

1А, 1Б, 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б |

1, 1А, 1Б, 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б |

|

Пункт 1.3. Второй абзац Примеры условных обозначений. Восьмой абзац |

для горячекатаного Круг h 11—15 ГОСТ 7417—75/50ХФА-3А-Б ГОСТ 14959—79 |

для горячекатаного Круг h 11-15 ГОСТ 7417—75/50ХФА-Б-3А ГОСТ 14959—79 |

|

десятый абзац |

Круг h 10—20 ГОСТ 14955—77/80-3А-Д ГОСТ 14959—79 |

Круг h 10—20 ГОСТ 14955— 77/80-Д-3А ГОСТ 14959—79 |

|

Пункт 2.1 |

Рессорно-пружинная углеродистая и легированная стали должны |

Прокат из рессорно-пружинной углеродистой и легированной стали должен |

|

Пункт 2.2 |

по плавочному анализу ковшевой пробы |

по плавочному анализу |

|

таблица 1. Графа «Бор». Длямарки 50ХГА графа «Хром». Длямарки 60С2Н2А примечание 7. Экспликация |

0,001—0,003 0,30 остаточное содержание хрома, никеля, меди встали, не превышающее норм табл. 1 |

— Не более 0,30 остаточная массовая доля хрома, никеля, меди в стали, не превышающая норм табл. 1 |

|

Пункт 2.3 Пункт 2.5. Последний абзац Пункт 2.6. Таблица 5. Примечание Пункт 2.7. Таблица 6. Головка |

по ковшевой пробе стали При изготовлении проката из МПа (2 раза) |

по плавочному анализу проката При изготовлении проката без Н/мм2 (2 раза) |

|

Пункт 2.10. Последний абзац Пункт 2.13. Перечисление з) Пункт 2.14. Последний абзац |

для стали других категорий подгруппы в (максимальной и минимальной по длине торцовых образцов), в приложении 4 — максимальные допустимые размеры стали |

для проката других категорий с качеством поверхности группы 2ГП (максимальной и минимальной) по длине торцовых образцов, в приложении 4 — максимальные допустимые размеры проката |

|

Пункт 3.3. Третий абзац Пункт 4.7. Последний абзац Приложение 1. Таблица. Графа «Назначение проката». Последний абзац |

два прутка или мотка, полосы трапецеидального конструкционной |

два прутка или мотка, две полосы трапециевидного конструкционного |

(ИУС № 1 2000 г.)

УДК 699.14.018.27:006.354

Группа В32

ПРОКАТ ИЗ РЕССОРНО-ПРУЖИННОЙ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ ГОСТ 14959-79

Техническиеусловия

Spring carbon and alloy steel bars.

Specifications

ОКП 09 5800, 11 4100, 11 5000

Дата введения 01.01.81

Настоящий стандарт распространяется на горячекатаный и кованый сортовой прокат диаметром или толщиной до 250 мм, а также прокат калиброванный и со специальной отделкой поверхности, предназначенный для изготовления пружин, рессор и других деталей машин и механизмов, применяемых в закаленном и отпущенном состоянии.

В части норм химического состава стандарт распространяется на все другие виды проката, слитки, поковки и штамповки.

(Измененная редакция, Изм. № 5).

Издание официальное

Перепечатка воспрещена

★

© Издательство стандартов, 1979

© ИПК Издательство стандартов, 2000

1.1. Прокат подразделяют:

2.1. Рессорно-пружинная углеродистая и легированная стали должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Марки и химический состав стали по плавочному анализу ковшевой пробы должны соответствовать нормам, указанным в табл. 1.

2.3. Массовая доля фосфора и серы по ковшевой пробе в стали всех марок не должна превышать норм, указанных в табл. 2.

2.4. Допускаемые отклонения по химическому составу в готовом прокате не должны превышать значений, указанных в табл. 3.

2.5. В зависимости от нормируемых характеристик прокат изготовляют по категориям, указанным в табл. 4.

В приложении 1 приведено назначение стали в зависимости от категорий.

2.5.1. Прокат изготовляют в термически обработанном состоянии (отожженном или высоко-отпущенном) — категорий 1А, 2А, 3А, 3В, 4А, или без термической обработки — категорий 1, 1Б, 2, 2Б, 3, 3Б, 3Г, 4, 4Б.

2.6. Твердость проката должна соответствовать нормам, указанным в табл. 5.

2.7. Механические свойства проката категорий 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б, определяемые на термически обработанных продольных образцах, должны соответствовать нормам, указанным в табл. 6.

2.8. Качество поверхности проката должно удовлетворять требованиям табл. 7.

Т а б л и ц а 1

|

Группа стали |

Марка стали |

Массовая доля элементов, % |

|||||||

|

Углерод |

Кремний |

Марганец |

Хром |

Ванадий |

Вольфрам |

Никель |

Бор |

||

|

Углеро-дистая |

65 70 75 80 85 |

0,62-0,70 0,67-0,75 0,72-0,80 0,77-0,85 0,82-0,90 |

0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 |

0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 |

Не более 0,25 Не более 0,25 Не более 0,25 Не более 0,25 Не более 0,25 |

- - - - - |

- - - - - |

- - - - - |

- - - - - |

|

Легиро-ванная |

60Г 65Г 70Г 55С2 55С2А 60С2 60С2А 70С3А 60С2Г 50ХГ 50ХГА 55ХГР 50ХФА 51ХФА 50ХГФА 55С2ГФ 60С2ХА 60С2ХФА 65С2ВА 60С2Н2А 70С2ХА |

0,57-0,65 0,62-0,70 0,67-0,75 0,52-0,60 0,53-0,58 0,57-0,65 0,58-0,63 0,66-0,74 0,55-0,65 0,46-0,54 0,47-0,52 0,52-0,60 0,46-0,54 0,47-0,55 0,48-0,55 0,52-0,60 0,56-0,64 0,56-0,64 0,61-0,69 0,56-0,64 0,65-0,75 |

0,17-0,37 0,17-0,37 0,17-0,37 1,5-2,0 1,5-2,0 1,5-2,0 1,6-2,0 2,4-2,8 1,8-2,2 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,15-0,30 0,17-0,37 1,5-2,0 1,4-1,8 1,4-1,8 1,5-2,0 1,4-1,8 1,4-1,7 |

0,70-1,00 0,90-1,20 0,90-1,20 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 0,70-1,00 0,70-1,00 0,80-1,00 0,90-1,20 0,50-0,80 0,30-0,60 0,80-1,00 0,95-1,25 0,40-0,70 0,40-0,70 0,70-1,00 0,40-0,70 0,40-0,60 |

Не более 0,25 Не более 0,25 Не более 0,25 Не более 0,30 Не более 0,30 Не более 0,30 Не более 0,30 Не более 0,30 Не более 0,30 0,90-1,20 0,95-1,20 0,90-1,20 0,80-1,10 0,75-1,10 0,95-1,20 Не более 0,30 0,70-1,00 0,90-1,20 Не более 0,30 0,30 0,20-0,40 |

- - - - - - - - - - - - 0,10-0,20 0,15-0,25 0,15-0,25 0,10-0,15 - 0,10-0,20 - - - |

- - - - - - - - - - - - - - - - - - 0,8-1,2 - - |

- - - - - - - - - - - - - - - - 1,4-1,7 - - - - |

- - - - - - - - - - 0,001- 0,003 - - - - - - - - - |

3.1. Прокат принимают партиями, состоящими из проката одной плавки, одного размера и одного режима термической обработки и оформленными одним документом о качестве в соответствии с ГОСТ 7566.

(Измененная редакция, Изм. № 2).

3.2. Правила приемки — по ГОСТ 7566.

3.3. Для проверки качества проката от партии прутков, полос и мотков отбирают:

для химического анализа — пробы по ГОСТ 7565; контроль остаточных хрома, меди, никеля проводят периодически не реже одного раза в квартал. При изготовлении стали с учетом марганцового эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке;

для контроля макроструктуры по излому или травлением, для определения микроструктуры, для испытаний на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение) — два прутка или мотка, полосы;

для проверки твердости — не более 2 % полос (прутков, мотков), но не менее трех полос (прутков, мотков);

для определения прокаливаемости — один образец от плавки — ковша;

для определения глубины обезуглероженного слоя — три прутка, полосы или мотка;

для определения величины зерна — один образец от плавки — ковша;

для определения неметаллических включений — пробы по ГОСТ 1778;

для контроля качества поверхности и размеров — все прутки, полосы и мотки.

(Измененная редакция, Изм. № 2).

4.1. Химический состав стали проводят по ГОСТ 22536.0 — ГОСТ 22536.5, ГОСТ 22536.7 — ГОСТ 22536.9, ГОСТ 22536.14, ГОСТ 28473, ГОСТ 12344 — ГОСТ 12352, ГОСТ 12355, ГОСТ 12360 и ГОСТ 18895 или другими методами, обеспечивающими необходимую точность определения.

4.2. Геометрические размеры и форму определяют измерительным инструментом по ГОСТ 26877, ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 и шаблонами по нормативно-технической документации или инструментов и шаблонов, аттестованных по ГОСТ 8.001 или ГОСТ 8.326.

4.1; 4.2. (Измененная редакция, Изм. № 5).

4.3. Качество поверхности проката проверяют визуально, применяя в случае необходимости зачистку поверхности.

Допускается применять неразрушающие методы контроля.

4.4. Отбор проб для механических испытаний — по ГОСТ 7564 (схема вырезки образцов по варианту 2).

Отбор проб от мотков для всех видов испытаний производят на расстоянии не менее 1,5 витка от конца раската.

4.5. Испытание на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение) проводят по ГОСТ 1497 на образцах пятикратной длины.

(Измененная редакция, Изм. № 5).

4.6. Твердость по Бринеллю определяют по ГОСТ 9012. Измерение твердости полосы трапецеидального и Т-образного профиля производят в толстом сечении полосы.

4.7. Определение глубины обезуглероженного слоя производят по ГОСТ 1763. Полосы трапецеидального и Т-образного профиля контролируются в месте наибольшей толщины.

4.8. Определение величины зерна производят по ГОСТ 5639.

Контроль величины зерна стали марок 55С2, 55С2А, 60С2, 60С2А может не производиться при условии соответствия стали требованиям настоящего стандарта.

4.9. Прокаливаемость определяют методом торцовой закалки по ГОСТ 5657.

4.10. Определение неметаллических включений производят по ГОСТ 1778 (метод Ш1 или Ш4).

4.11. Для контроля макроструктуры, механических свойств и величины зерна допускается применение неразрушающих методов контроля.

4.12. Предприятию-изготовителю допускается производить проверку макроструктуры, механических свойств и прокаливаемости на промежуточной заготовке или сортовом прокате большего сечения и результаты испытаний распространять на все профили данной плавки.

Величину зерна разрешается определять при плавочном контроле.

4.13. Контроль макроструктуры проводят по ГОСТ 10243.

4.14. При использовании предприятием-изготовителем статистических методов контроля твердости и механических свойств в соответствии с нормативно-технической документацией, утверж¬денной в установленном порядке, контроль твердости и механических свойств, предусмотренный настоящим стандартом, изготовителем допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества продукции применяются методы контроля, пред¬усмотренные настоящим стандартом.

4.13; 4.14. (Введены дополнительно, Изм. № 2, 3).

4.15. Методы контроля усталости, предела упругости и микроструктуры устанавливаются по согласованию потребителя с изготовителем.

(Введен дополнительно, Изм. № 5).

5.1. Упаковка, маркировка, транспортирование и хранение горячекатаного и кованого проката — по ГОСТ 7566 с дополнением.

Наружный диаметр мотков должен быть не более 1500 мм, внутренний — не менее 180 мм. Упаковка, маркировка, транспортирование и хранение калиброванного проката — по ГОСТ 1051, проката со специальной отделкой поверхности — по ГОСТ 14955.

(Измененная редакция, Изм. № 2, 5).

5.1.1. Продукцию транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Масса грузового места не должна превышать при механизированной погрузке на открытые транспортные средства — 10000 кг, в крытые — 1250 кг.

Средства пакетирования — по ГОСТ 7566.

При транспортировании двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритными размерами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты по НТД.

(Введен дополнительно, Изм. № 2).

5.2. (Исключен, Изм. № 5).

-

КЛАССИФИКАЦИЯ И СОРТАМЕНТ

- по способу обработки:

горячекатаный и кованый;

калиброванный;

со специальной отделкой поверхности;

горячекатаный круглый с обточенной или шлифованной поверхностью; по химическому составу стали:

качественную;

высококачественную — А;

по нормируемым характеристикам и применению на категории: 1А, 1Б, 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б.(Измененная редакция, Изм. № 5).

1.2. В зависимости от качества поверхности горячекатаный и кованый прокат категорий 1,1А, 1Б, 4, 4А, 4Б изготовляют групп 2ГП и ЗГП.

1.3. Сортамент проката и предельные отклонения по размерам должны соответствовать требованиям:

ГОСТ 2590 — для горячекатаного круглого, в том числе обточенного;

ГОСТ 2591 — для горячекатаного квадратного;

ГОСТ 1133 — для кованого круглого и квадратного;

ГОСТ 2879 — для горячекатаного шестигранного;

ГОСТ 103 — для горячекатаного полосового;

ГОСТ 4405 — для кованого полосового;

ГОСТ 7419 — для горячекатаного полосового, трапециевидно-ступенчатого, Т-образного, трапециевидного и желобчатого категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г;

ГОСТ 7417 — для калиброванного круглого;

ГОСТ 8559 — для калиброванного квадратного;

ГОСТ 8560 — для калиброванного шестигранного;

ГОСТ 14955 — со специальной отделкой поверхности;другой нормативно-технической документации.

Примеры условных обозначений

Прокат горячекатаный, круглый, диаметром 100 мм, обычной точности прокатки В по ГОСТ 2590—88, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А:

Круг В-100 ГОСТ 2590—88/65Г-2ГП-4А ГОСТ 14959—79

Прокат горячекатаный, квадратный, со стороной квадрата 30 мм, обычной точности прокатки В по ГОСТ 2591—88, из стали марки 50ХФА, категории 3А:

Квадрат В-30 ГОСТ 2591—88/50ХФА-3А ГОСТ 14959—79

Прокат горячекатаный, трапециевидный, размерами (В х Н) 45 х 6, повышенной точности прокатки Б по ГОСТ 7419—90, из стали марки 60С2А, категории 3Б:

Полоса трапециевидная Б-45 × 6 ГОСТ 7419—90/60С2А-3Б ГОСТ 14959—79

Прокат калиброванный, круглый, с предельными отклонениями по h11 по ГОСТ 7417—75, диаметром 15 мм, из стали марки 50ХФА, категории 3А, качества поверхности группы Б по ГОСТ 1051—73:

Круг h11—15 ГОСТ 7417—75/50ХФА-3А-Б ГОСТ 14959—79

Прокат со специальной отделкой поверхности, круглый, диаметром 20 мм, с предельными отклонениями по h10, группы отделки поверхности Д по ГОСТ 14955—77, из стали марки 80, категории 3А:

Круг h10—20 ГОСТ 14955— 77/80-3А-Д ГОСТ 14959—79

Прокат горячекатаный, круглый, диаметром 6 мм, обычной точности прокатки В по ГОСТ 2590—88, из стали марки 65Г, качества поверхности группы 3ГП, категории 1А, для патентированной проволоки:

Круг В-6 ГОСТ 2590—88/65Г-3ГП-1А ГОСТ 14959—79, для патентированной проволоки.

Примеры условных обозначений, которые допускается приводить в конструктор¬ской документации:

Прокат горячекатаный, круглый, диаметром 100 мм, обычной точности прокатки В по ГОСТ 2590—88, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А:

Круг * В-100 ГОСТ 2590—88 / 65Г-2ГП-4А ГОСТ 14959—79

1.2—1.3. (Измененная редакция, Изм. № 6).

-

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- П р и м е ч а н и я:

1. В обозначении марок стали первые две цифры указывают среднюю массовую долю углерода в сотых долях процента, буквы за цифрами означают: Г — марганец, С — кремний, X — хром, Ф — ванадий, В — вольфрам, Н — никель. Цифры, стоящие после букв, указывают примерную массовую долю элемента в целых единицах. Отсутствие цифры означает, что в марке содержится до 1,5 % этого легирующего элемента. При массовой доле элемента свыше 1,5 % до 2,5 % после буквы, соответствующей элементу, ставится цифра 2, свыше 2,5 % — цифра 3. В наименовании марок стали, с массовой долей до 0,9 % марганца (по верхнему пределу), буква «Г» не ставится.

2. В стали всех марок массовая доля остаточной меди не должна превышать 0,20 %, а остаточного никеля — 0,25 %.

3. В соответствии с заказом в стали, изготовленной скрап-процессом и скрал-рудным процессом, остаточная массовая доля меди не более 0,30 % и никеля не более 0,40 % для проката всех категорий, хрома не более 0,30 % для проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г из углеродистой стали и не более 0,40 % для проката категорий 1, 1А, 1Б, 4, 4А и 4Б.

4. В стали марки 60С2Г суммарная массовая доля серы и фосфора не должна превышать 0,06 %.

5. Сталь марки 51ХФА предназначена для изготовления пружинной проволоки.

6. Для изготовления патентированной проволоки применяется сталь марок 65, 70, 75, 80, 85 с массовой долей марганца 0,30—0,60 % и марок 65Г и 70Г с массовой долей марганца 0,70—1,00 %. В стали, предназначенной для патентированной проволоки, массовая доля хрома не должна превышать 0,15 %, никеля — 0,15 %, меди — 0,20 %. Массовая доля серы и фосфора — соответственно требованиям стандартов на проволоку, но не более норм, указанных в табл. 2. В соответствии с заказом в стали марок 65, 70, 75, 80 и 85, предназначенной для изготовления патентированной проволоки, массовая доля марганца 0,40—0,70 %.

7. По требованию потребителя нижняя массовая доля марганца в стали, не легированной хромом и никелем, может быть уменьшена против норм табл. 1 на величину марганцового эквивалента (Эм), но не более чем на 0,30 %.

Величина марганцового эквивалента определяется по формулеЭм = 0,3 (Cr, %) + 0,5(Ni, %) + 0,7(Cu, %),

где Cr, Ni, Сu— остаточное содержание хрома, никеля, меди в стали, не превышающее норм табл. 1.

(Измененная редакция, Изм. № 2, 4, 5).

Т а б л и ц а 2

П р и м е ч а н и я:Класс стали

Массовая доля элементов, %, не более

Фосфора

Серы

Качественная

Высококачественная

0,035

0,025

0,035

0,025

1. Прокат из качественной стали марок 65,70,75,80, 85,60Г, 65Г и 70Г может быть изготовлен с массовой долей серы и фосфора в соответствии с требованиями табл. 2 для высококачественной стали. В этом случае к наименованию марки стали добавляется буква А.

2. В прокате из качественной стали марок 65, 70, 75, 80, 85, 60Г, 65Г, 70Г, категорий 1, 1А, 1Б, 4, 4А, 4Б массовая доля серы допускается до 0,040 %.

(Измененная редакция, Изм. № 5).

Т а б л и ц а 3

Наименование элемента

Верхняя

предельная массовая

доля элементов, %

Допускаемые отклонения, %

Углерод

Кремний

Марганец

Хром (для стали, легированной хромом)

Никель

Ванадий

Вольфрам

Фосфор

По табл. 1

Менее 1,0

1,0 и более

Менее 1,0

1,0 и более

Менее 1,0

1,0 и более

По табл. 1

По табл. 1

По табл. 1

По табл. 2

± 0,01*

± 0,02

±0,05

± 0,02

± 0,05

± 0,02

±0,05

-0,05

±0,02

±0,05

+ 0,005**

* Отклонения для стали марок 55С2А, 60С2А, 50ХГА не допускаются.

** Для высококачественной стали отклонение по фосфору не допускается.Т а б л и ц а 4

П р и м е ч а н и я:Нормируемые характеристики

Категории

1

1А

1Б

2

2А

2Б

3

3А

3Б

3В

3Г

4

4А

4Б

Химический состав

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Твердость проката в термически обработанном состоянии

-

+

-

-

+

-

-

+

-

+

-

-

+

-

Твердость проката без термической обработки

-

-

+

-

-

+

-

-

+

-

+

-

-

+

Прокаливаемосгь

-

-

-

+

+

+

-

-

-

+

+

-

-

-

Механические свойства, определяемые при растяжении на термически обработанных образцах (закалка + отпуск)

-

-

-

-

-

-

+

+

+

+

+

+

+

+

Допускаемая величинаобезуглероженного слоя

-

-

-

+

+

+

+

+

+

+

+

-

-

-

1. Знак «+» означает, что характеристика нормируется. Знак «-» означает, что характеристика не нормируется.

2. Для проката со специальной отделкой поверхности обезуглероживание проверяется для всех категорий проката.

(Измененная редакция, Изм. № 2).

Т а б л и ц а 5

П р и м е ч а н и я:Марка стали

Твердость проката

термически необработанного (категории 1Б, 2Б, 3Б, 4Б, 3Г)

термически обработанного (категории 1А, 2А, ЗА, 3В, 4А)

НВ, не более

диаметр отпечатка, мм, не менее

НВ, не более

диаметр отпечатка, мм, не менее

65

255

3,8

229

4,0

70

269

3,7

229

4,0

75, 60Г, 65Г, 70Г, 55С2, 55С2А

80, 85, 60С2, 60С2А, 70СЗА, 50ХГ, 50ХГА, 55ХГР, 50ХФА, 55С2ГФ,

285

3,6

241

3,9

60С2Н2А

302

3,5

269

3,7

60С2Г

50ХГФА, 60С2ХА, 60С2ХФА,

321

3,4

269

3,7

65С2ВА

321

3,4

285

3,6

При изготовлении проката из термической обработки в мотках допускаются откло¬нения по твердости + 10НВ.

(Измененная редакция, Изм. № 2).

Т а б л и ц а 6

П р и м е ч а н и я:Марка стали

Режим термической обработки (ориентировочный)

Механические свойства, не менее

Температура закалки,°С

Закалочная

среда

Температура отпуска, °С

Предел текучес-ти σт, МПа (кгс/мм2)

Временное сопротивление σв, МПа (кгс/мм2)

Относительное удлинение δ5, %

Относитель-ное сужение φ, ,%

65

70

75

80

85

60Г

65Г

70Г

830

830

820

820

820

830

830

830

Масло

Масло

Масло

Масло

Масло

Масло

Масло

Масло

470

470

470

470

470

470

470

470

785(80)

835(85)

885(90)

930(95)

980(100)

785(80)

785(80)

835(85)

980(100)

1030(105)

1080(110)

1080(110)

1130(115)

980(100)

980(100)

1030(105)

10

9

9

8

8

8

8

7

35

30

30

30

30

30

30

25

55С2

55С2А

870

Масло

или вода

470

1175(120)

1270(130)

6

30

60С2

70С3А

60С2Г

870

850

870

Масло

Масло

Масло

470

470

470

1175(120)

1470(150)

1325(135)

1270(130)

1670(170)

1470(150)

6

6

6

25

25

25

50ХГ

50ХГА

850

Масло

470

1175(120)

1270(130)

7

35

55ХГР

60С2А

50ХФА

50ХГФА

55С2ГФ

60С2ХА

60С2ХФА

65С2ВА

60С2Н2А

850

870

850

850

870

870

870

850

870

Масло

Масло

Масло

Масло

Масло

Масло

Масло

Масло

Масло

470

420

470

470

470

470

470

420

470

1175(120)

1375(140)

1080(110)

1325(135)

1375(140)

1325(135)

1470(150)

1665(170)

1325(135)

1270(130)

1570(160)

1270(130)

1420(145)

1570(160)

1470(150)

1670(170)

1860(190)

1470(150)

7

6

8

6

6

6

6

5

8

35

20

35

35

25

25

25

20

30

1. Нормы относительного сужения даны только для круглых образцов.

2. Термическую обработку производят на образцах, предназначенных для механических испытаний.

3. Нормы механических свойств относятся к образцам, отобранным от проката диаметром или толщиной до 80 мм. При испытании проката диаметром или толщиной свыше 80 до 150 мм допускается уменьшение относительного удлинения на 2 %, относительного сужения на 5 % по сравнению с нормами, указанными в табл. 6. Для проката диаметром или толщиной свыше 150 мм допускается уменьшение относительного удлинения на 3 %, относительного сужения на 10 %. Нормы механических свойств проката диаметром или толщиной свыше 100 мм, перекатанных или перекованных на квадрат размером 90—100 мм, должны соответствовать нормам, указанным в табл. 6.

(Измененная редакция, Изм. № 2).

Т а б л и ц а 7

Вид обработки

Категория проката

Качество поверхности

Горячекатаный

и кованый

1, 1А, 1Б, 4, 4А, 4Б

На поверхности прутков, полос и мотков группы качества поверхности 2 ГП не должно быть раскатанных пузырей, прокатных плен, закатов, раскатанных и раскованных загрязнений и трещин напряжения. Местные дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины

Глубина зачистки дефектов не должна превышать следующих величин:

6 % диаметра или толщины — для прутков размером более 200 мм;

5 % диаметра или толщины — для прутков размером от 140 до 200 мм;

суммы предельных отклонений — для прутков размером от 80 до 140 мм;

половины суммы предельных отклонений — для прутков размером менее 80 мм.

Глубина зачистки дефектов считается от фактического размера.

В одном сечении прутков размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины.

На поверхности прутков, полос и мотков допускаются без зачистки отдельные мелкие риски, вмятины и рябизна в пределах половины суммы предельных отклонений, а также мелкие раскатанные пузыри глубиной, не превышающей 1/4 суммы предельных отклонений на размер, но не более 0,20 мм.

На поверхности прутков и мотков, группы качества поверхности ЗГВ местные дефекты не допускаются, если их глубина превышает:

сумму предельных отклонений — для прутков размером 100 мм и более:

минусовой допуск на диаметр или толщину — для прутков размером менее 100 мм.

Глубина залегания дефектов считается от номинального размера.

Горячекатаный

2, 2А, 2Б, 3,3А,

3Б, 3В, 3Г

На поверхности прутков и полос не должно быть раскатанных трещин, пузырей и загрязнений, прокатных плен, рябизны, вкатанной окалины. Местные дефекты на поверхности должны быть удалены путем шлифовки или пологой зачистки в продольном направлении и не должны выводить полосу и пруток за пределы наименьших допускаемых размеров. Вырубка дефектов на поверхности полос и прутков не допускается.

Горячекатаный

с обточенной или шлифованной

поверхностью

2, 2А, 2Б, 3, 3А,

3Б, 3В, 3Г

Шероховатость поверхности должна быть не более параметра Rz40 мкм по ГОСТ 2789 или по согласованным эталонам.

Калиброванный

1,1А, 1Б, 2, 2А,

2Б, 3, 3А, 3Б, 3В, 3Г, 4,4А, 4Б

По ГОСТ 1051, группы поверхности Б и В

Прокат со специальной отделкой поверхности

1,1А, 1Б, 2, 2А,

2Б, 3, ЗА, 3Б, 3В, 3Г, 4, 4А, 4Б

По ГОСТ 14955, группы отделки поверхности Б, В, Г, Д

(Измененная редакция, Изм. № 5, 6).

2.9. Горячекатаные и кованые прутки и полосы должны быть обрезаны.

Косина реза полос для рессор должна соответствовать ГОСТ 7419. Косина реза кованых полос, горячекатаных полос (кроме рессорных) и прутков размером до 30 мм не регламентируется. Свыше 30 мм — не должна превышать 0,1 диаметра или толщины.>

Прутки и полосы размером до 40 мм немерной длины допускается изготовлять с необрезными концами.>

Для прутков и полос категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г заусенцы должны быть зачищены, загиб концов не допускается.>

При резке на прессах, ножницах и под молотами по согласованию с потребителем допускается незначительное смятие концов прутков и полос. Величина смятия концов при необходимости устанавливается соглашением между изготовителем и потребителем.>

На прутках и полосах категорий 1, 1А, 1Б, 4, 4А, 4Б допускаются смятые концы и заусенцы.

Обрезка концов калиброванного проката — по ГОСТ 1051, со специальной отделкой поверхности — по ГОСТ 14955.(Измененная редакция, Изм. № 6).

2.10. Макроструктура проката на изломах или на протравленных поперечных темплетах не должна иметь остатков усадочной раковины, рыхлости, пузырей, расслоений, трещин, шлаковых включений и флокенов.

Точечная неоднородность, центральная пористость, ликвационный квадрат не должны превышать балла 2 по ГОСТ 10243 для проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г и балла 3 — для стали других категорий.2.11. Прутки круглые горячекатаные с обточенной и шлифованной поверхностью и со специальной отделкой поверхности изготовляют без обезуглероженного слоя.

Глубина обезуглероженного слоя проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г на сторону не должна превышать норм, указанных в табл. 8.Т а б л и ц а 8

Диаметр или толщина

проката, мм

Допускаемая глубина общего обезуглероживания, %

для всех сталей, кроме

легированных кремнием

для сталей, легированных

кремнием

До 8

2,0

2,5

Св. 8

1,5

2,0

2.12. Сталь марок 50ХГ, 50ХГА, 50ХГФА, 60С2, 55С2, 60С2А, 55С2А должна проверяться на величину аустенитного зерна. Для стали марки 50ХГФА величина аустенитного зерна должна быть не крупнее 6 номера, а для стали остальных марок — не крупнее 5-го номера по ГОСТ 5639.

(Измененная редакция, Изм. № 2).

2.13. По требованию потребителя сталь изготовляют:

а) с суженными пределами массовой доли углерода по сравнению с нормами табл. 1;

П р и м е ч а н и я:

б) с массовой долей серы не более 0,015 % и фосфора не более 0,020 % в высококачественной стали;

в) с нормированной величиной аустенитного зерна не крупнее номера 5 для стали марок, не перечисленных в п. 2.12;

г) с нормируемой микроструктурой;

д) с нормированной загрязненностью неметаллическими включениями;

е) с испытанием на усталость;

ж) с определением предела упругости;

з) с контролем мартенситных и троосто-мартенситных участков и глубины сорбита отпуска в микроструктуре проката подгруппы в, предназначенного для изготовления проволоки.Нормы для подпунктов а, г, д, е, ж, з устанавливаются по согласованию потребителя с изготовителем.

(Измененная редакция, Изм. № 2, 5).

2.14. Нормы прокаливаемости проката категорий 2, 2А, 2Б, 3В, 3Г устанавливаются по согласованию с потребителем.

В приложении 2 приведены полосы прокаливаемости для стали марок 55С2, 55С2А, 60С2, 60С2А, 50ХГФА.

В приложении 3 приведены пределы колебаний твердости (максимальной и минимальной по длине торцовых образцов), в приложении 4 — максимальные допустимые размеры стали различных марок для изготовления рессор и пружин. -

ПРАВИЛА ПРИЕМКИ

-

МЕТОДЫ ИСПЫТАНИЙ

-

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ПРИЛОЖЕНИЕ 1

Справочное

НАЗНАЧЕНИЕ ПРОКАТА

|

Категория по нормируемым характеристикам |

Назначение проката |

|

2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г |

Для изготовления упругих элементов-рессор, пружин, торсионов и т. п. |

|

3А, 3Б, 3В, 3Г |

Для изготовления автомобильных рессор и пружин |

|

1, 1А, 1Б, 4, 4А, 4Б |

Для использования в качестве конструкционной |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 5).

ПРИЛОЖЕНИЕ 2

Справочное

ПРОКАЛИВАЕМОСТИ СТАЛИ

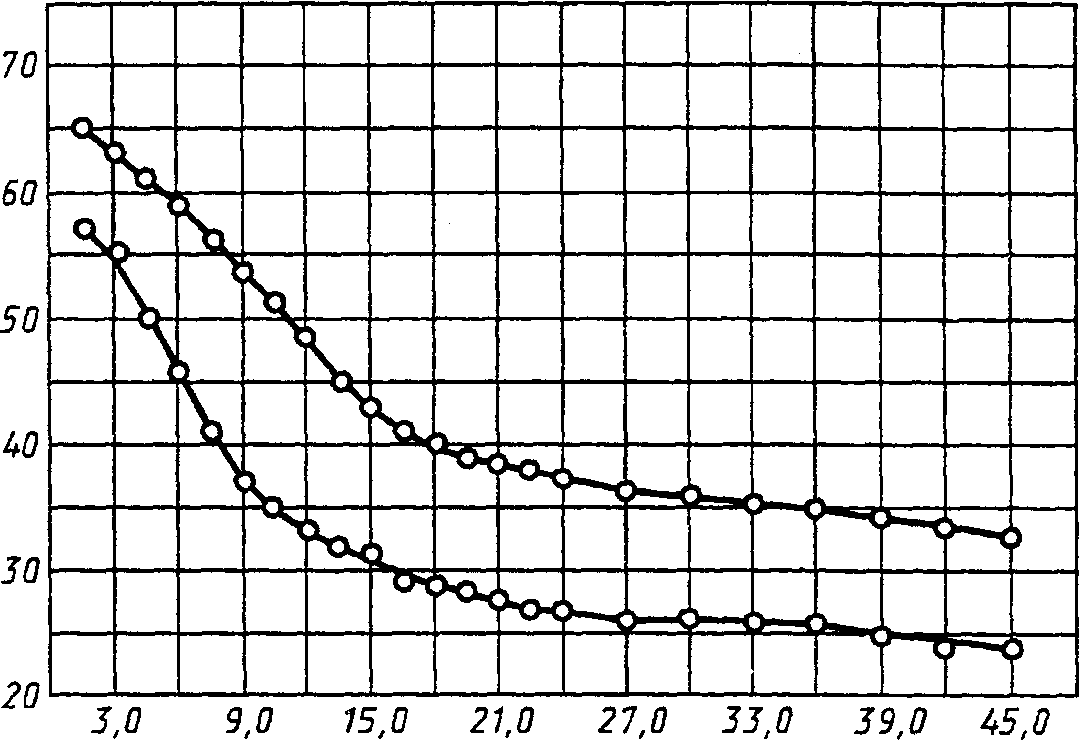

Сталь марки 55С2, 55С2А

Закалка 850°С

Расстояние от охлаждаемого торца, мм

Черт. 1

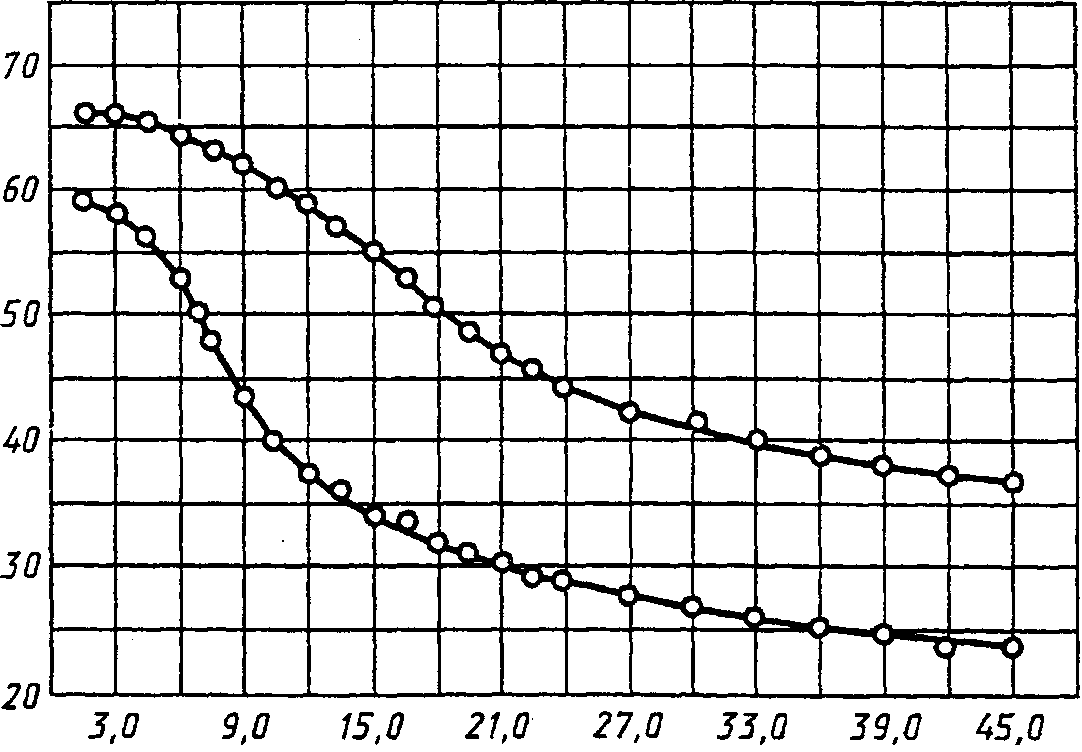

Сталь марки 60С2, 60С2А

Закалка 850°С

Расстояние от охлаждаемого торца, мм

Черт. 2

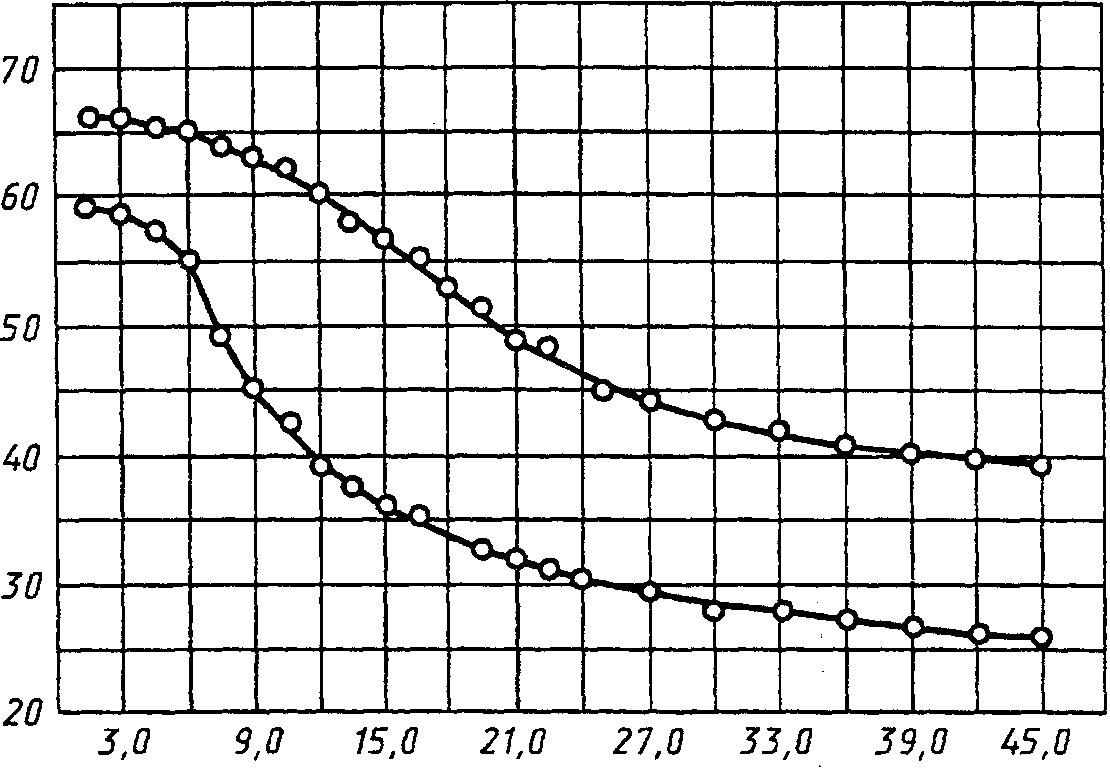

Сталь марки 60С2Г

Закалка 850°С

Расстояние от охлаждаемого торца, мм

Черт. 3

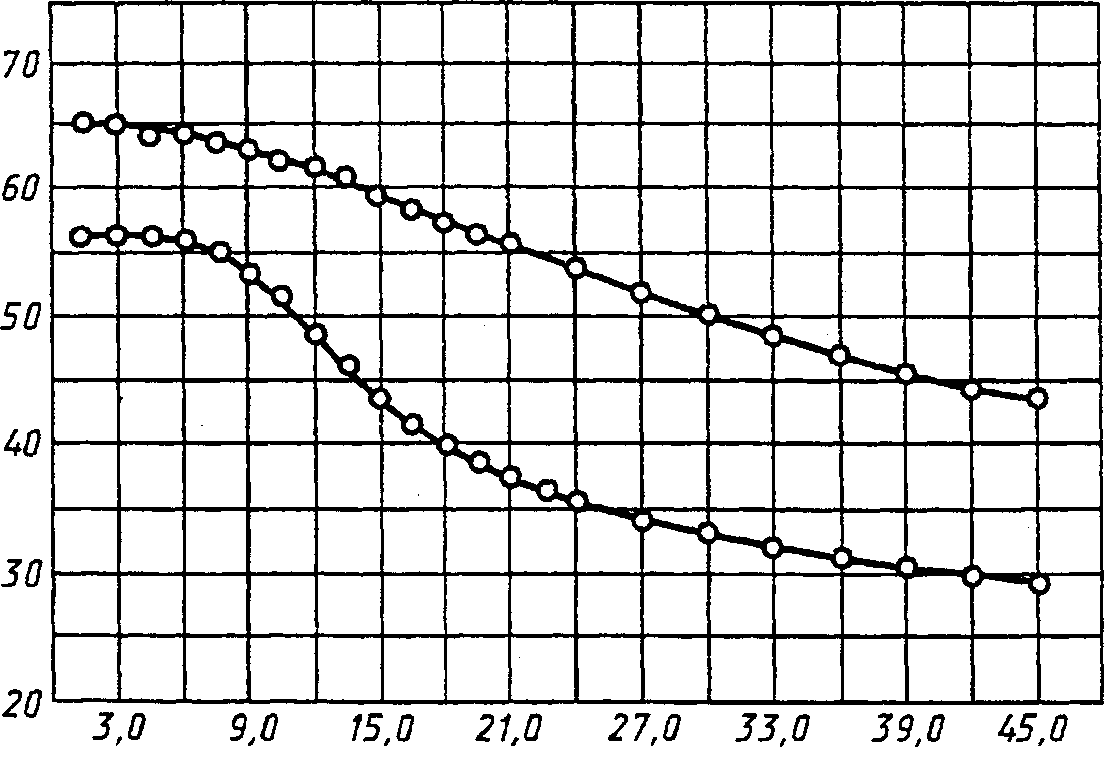

Сталь марки 50ХГФ

Закалка 850°С

Расстояние от охлаждаемого торца, мм

Черт. 4

ПРИЛОЖЕНИЕ 3

Справочное

ПРЕДЕЛЫ КОЛЕБАНИЙ ТВЕРДОСТИ (МАКСИМАЛЬНОЙ И МИНИМАЛЬНОЙ) ПО ДЛИНЕ ТОРЦОВЫХ ОБРАЗЦОВ ДЛЯ МАРОЧНЫХ ПОЛОС ПРОКАЛИВАЕМОСТИ

|

Расстояние от торца, мм |

Твердость HRCдля полос прокаливаемости стали марок |

|||||||

|

55С2, 55С2А |

60С2, 60С2А |

60С2Г |

50ХГФА |

|||||

|

mах |

min |

mах |

min |

mах |

min |

max |

min |

|

|

1,5 |

65 |

57 |

66 |

59 |

66 |

59 |

65 |

56 |

|

3,0 |

63 |

55 |

66 |

58 |

66 |

58 |

65 |

56 |

|

4,5 |

61 |

50 |

65 |

56 |

65 |

57 |

64 |

56 |

|

6,0 |

58 |

46 |

64 |

53 |

65 |

55 |

64 |

56 |

|

7,5 |

56 |

41 |

63 |

47 |

64 |

49 |

63 |

55 |

|

9,0 |

54 |

37 |

62 |

43 |

63 |

45 |

63 |

53 |

|

10,5 |

51 |

35 |

60 |

40 |

62 |

42 |

62 |

51 |

|

12,0 |

48 |

33 |

59 |

37 |

60 |

39 |

62 |

48 |

|

13,5 |

45 |

32 |

57 |

36 |

58 |

37 |

61 |

46 |

|

15,0 |

43 |

31 |

55 |

34 |

57 |

36 |

59 |

43 |

|

16,5 |

41 |

29 |

53 |

33 |

55 |

35 |

58 |

42 |

|

18,0 |

40 |

29 |

51 |

32 |

53 |

33 |

57 |

40 |

|

19,5 |

39 |

28 |

49 |

31 |

51 |

32 |

56 |

38 |

|

21,0 |

38 |

28 |

47 |

30 |

49 |

32 |

56 |

37 |

|

22,5 |

38 |

27 |

46 |

29 |

48 |

31 |

54 |

36 |

|

24,0 |

37 |

27 |

44 |

29 |

46 |

30 |

54 |

35 |

|

27,0 |

36 |

26 |

42 |

28 |

44 |

29 |

52 |

34 |

|

30,0 |

36 |

26 |

41 |

27 |

43 |

28 |

50 |

33 |

|

33,0 |

35 |

26 |

40 |

26 |

42 |

28 |

48 |

32 |

|

36,0 |

35 |

26 |

39 |

25 |

41 |

27 |

47 |

31 |

|

39,0 |

34 |

25 |

38 |

25 |

40 |

27 |

45 |

30 |

|

42,0 |

33 |

24 |

37 |

24 |

40 |

26 |

44 |

29 |

|

45,0 |

33 |

24 |

37 |

24 |

39 |

26 |

43 |

29 |

ПРИЛОЖЕНИЕ 4

Справочное

МАКСИМАЛЬНЫЕ ДОПУСТИМЫЕ РАЗМЕРЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕССОР И ПРУЖИН

|

Марка стали |

Максимальные допустимые размеры, мм |

|

|

полосового проката |

диаметр или сторона квадрата |

|

|

80 |

8 |

12 |

|

55С2 |

8 |

12 |

|

55С2А |

8 |

12 |

|

60С2 |

14 |

20 |

|

60С2А |

14 |

20 |

|

60С2Г |

16 |

24 |

|

50ХГ |

14 |

25 |

|

50ХГА |

14 |

25 |

|

50ХГР |

24 |

30 |

|

50ХГФА |

24 |

25 |

|

55С2ГФ |

25 |

30 |

ПРИЛОЖЕНИЕ 4. (Измененная редакция, Изм. № 5).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТЧИКИ

A.С. Каплан(руководитель темы); Н.П. Лякишев, д-р техн. наук; JI.B. Меандров, д-р техн. наук, Р.И. Колясникова; Е.В. Кручинина; В.М. Бусаров; В.И. Сарамутин, канд. техн. наук;B.В. Рунов, канд. техн. наук; Ю.С. Новокщенов

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 8.001-80 |

4.2 |

ГОСТ 8560-78 |

1.3 |

|

ГОСТ 8.326-89 |

4.2 |

ГОСТ 9012-59 |

4.6 |

|

ГОСТ 103-76 |

1.3 |

ГОСТ 10243-75 |

2.17, 4.13 |

|

ГОСТ 162-90 |

4.2 |

ГОСТ 12344-88 |

4.1 |

|

ГОСТ 166-89 |

4.2 |

ГОСТ 12345-88 |

4.1 |

|

ГОСТ 427-75 |

4.2 |

ГОСТ 12346-78 |

4.1 |

|

ГОСТ 1051-73 |

2.9, 5.1 |

ГОСТ 12347-77 |

4.1 |

|

ГОСТ 1133-71 |

1.3 |

ГОСТ 12348-78 |

4.1 |

|

ГОСТ 1497-84 |

4.5 |

ГОСТ 12349-83 |

4.1 |

|

ГОСТ 1763-68 |

4.7 |

ГОСТ 12350-78 |

4.1 |

|

ГОСТ 1778-70 |

3.3, 4.10 |

ГОСТ 12351-81 |

4.1 |

|

ГОСТ 2216-84 |

4.2 |

ГОСТ 12352-81 |

4.1 |

|

ГОСТ 2590-88 |

1.3 |

ГОСТ 12360-82 |

4.1 |

|

ГОСТ 2591-88 |

1.3 |

ГОСТ 14955-77 |

1.3, 2.9, 5.1 |

|

ГОСТ 2789-73 |

2.8 |

ГОСТ 18895-97 |

4.1 |

|

ГОСТ 2879-88 |

1.3 |

ГОСТ 22536.0-87 |

4.1 |

|

ГОСТ 3749-77 |

4.2 |

ГОСТ 22536.1-88 |

4.1 |

|

ГОСТ 4405-75 |

1.3 |

ГОСТ 22536.2-87 |

4.1 |

|

ГОСТ 5378-88 |

4.2 |

ГОСТ 22536.3-88 |

4.1 |

|

ГОСТ 5639-82 |

2.12, 4.8 |

ГОСТ 22536.4-88 |

4.1 |

|

ГОСТ 5657-69 |

4.9 |

ГОСТ 22536.5-87 |

4.1 |

|

ГОСТ 6507-90 |

4.2 |

ГОСТ 22536.7-88 |

4.1 |

|

ГОСТ 7417-75 |

1.3 |

ГОСТ 22536.8-87 |

4.1 |

|

ГОСТ 7419-90 |

1.3, 2.9 |

ГОСТ 22536.9-88 |

4.1 |

|

ГОСТ 7502-98 |

4.2 |

ГОСТ 22536.14-88 |

4.1 |

|

ГОСТ 7564-97 |

4.3 |

ГОСТ 24597-81 |

5.1.1 |

|

ГОСТ 7565-81 |

3.3 |

ГОСТ 26877-91 |

4.2 |

|

ГОСТ 7566-94 |

3.1, 3.2, 5.1, 5.1.1 |

ГОСТ 28473-90 |

4.1 |

|

ГОСТ 8559-75 |

1.3 |

-

РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

-

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.03.79 № 1149

-

ВЗАМЕН ГОСТ 14959—69 и ГОСТ 1050—74 в части сталей марок 60, 70, 75, 80, 85, 60Г, 65Г, 70Г

-

Стандарт унифицирован с БДС 6742-73

-

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

- Ограничение срока действия снято по Протоколу №5—94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11—12—94)

- ИЗДАНИЕ (май 2000 г.) с Изменениями № 1, 2, 3, 4, 5, 6, утвержденными в ноябре 1982 г., декабре 1985 г., декабре 1986 г., июне 1987 г., январе 1989 г., феврале 1993 г. (ИУС 2—83, 3—86, 3—87, 9—87, 3-90, 1-94)

Редактор В.Н. Копысов

Технический редактор Н.С. Гришанова

Корректор Н.Л. Шнайдер

Компьютерная верстка А. С. Юфина

Изд. лиц. №021007 от 10.08.95. Подписано в печать 16.06.2000. Усл. печ. л. 1,86. Уч.-изд. л. 1,57.

Тираж 98 экз. С 5386. Зак. 202.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано и отпечатано в ИПК Издательство стандартов