Сталь 4Х5МФС — Расшифровка

|

Марка стали |

Вид поставки Прутки и полосы – ГОСТ 5950–2000. |

|||||||||||||||||||||||||||||||||||||||||||||

|

4Х5МФС |

||||||||||||||||||||||||||||||||||||||||||||||

|

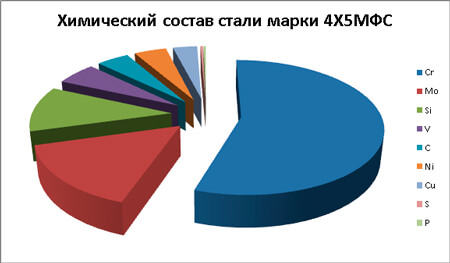

Массовая доля элементов, % по ГОСТ 5950–2000 |

Температура критических точек, ºС |

|||||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Mo |

V |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

Мн |

Мк |

|||||||||||||||||||||||||||||||||

|

0,32– 0,40 |

0,90–1,20 |

0,20–0,50 |

≤ 0,030 |

≤ 0,030 |

4,50– 5,50 |

1,20– 1,50 |

0,30– 0,50 |

840 |

870 |

735 |

810 |

300 |

110 |

|||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 5950–2000 |

Отжиг |

840–860 |

С печью 40- 50ºС/ч до 600 ºС, далее на воздухе |

≤ 241 |

||||||||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

1020 550 |

Масло Воздух |

≥ 47 |

|||||||||||||||||||||||||||||||||||||||||||

|

Закалка |

1000–1020 |

Масло |

≥ 50 |

|||||||||||||||||||||||||||||||||||||||||||

|

Назначение. Для мелких молотовых штампов, крупных (толщиной или диаметром более 200 мм) молотовых и прессовых вставок при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного массового производства. |

||||||||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

|||||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 70 |

– 80 |

|||||||||||||||||||||||||||||||||||||||

|

29 |

– |

– |

20 |

10 |

– |

Закалка 1020 ºС, отпуск 600 ºС |

||||||||||||||||||||||||||||||||||||||||

|

Теплостойкость |

Шлифуемость |

Критический диаметр, мм, при закалке |

||||||||||||||||||||||||||||||||||||||||||||

|

В воде |

В масле |

В селитре |

На воздухе |

|||||||||||||||||||||||||||||||||||||||||||

|

46 HRC, 590 ºС, 2 ч |

||||||||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

||||||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

|||||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

|||||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

|||||||||||||||||||||||||||||||||||||||||||

|

Слиток |

1180–850 |

Замедленное в колодце |

||||||||||||||||||||||||||||||||||||||||||||

|

Заготовка |

||||||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

||||||||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций. |

В отожженном состоянии при ≤ 241 НВ К√ = 0,7 (твердый сплав), К√ = 0,55 (быстрорежущая сталь) |

Мало чувствительна |

||||||||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

||||||||||||||||||||||||||||||||||||||||||||||

|

Не склонна |

||||||||||||||||||||||||||||||||||||||||||||||