Заготовка непрерывнолитая из углеродистых и легированных марок сталей (блюм)

РГ 232-2005 ТУ

ЗАГОТОВКА НЕПРЕРЫВНОЛИТАЯ

ВОСЬМИГРАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ

СОРТОВОГО ПРОКАТА, ПОКОВОК И ЭЛЕКТРОДОВ ЭШП (БЛЮМ)

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РГ 232-2005 ТУ

(взамен РГ 149-2000 ТУ)

Настоящие технические условия разработаны на основании ОСТ 3-3163- 86, ТУ 14-1-3348-82 и распространяются на заготовку непрерывнолитую из углеродистых и легированных марок сталей.

Заготовки имеют форму восьмигранника и предназначены для изготовления сортового проката и поковок для общего машиностроения и спец. изделий.

Пример условного обозначения:

Блюм сечением 270x370 мм, длиной 2000 мм из стали марки 38ХМ по ГОСТ 4543.

Блюм 270x370-2000 - 38ХМ ГОСТ4543/РГ-232-2005ТУ.

При оформлении заказа указывается мерная длина заготовок либо их масса.

1. СОРТАМЕНТ

1.1. Форма, размеры и допустимые отклонения должны соответствовать чертежам, приведенным в приложениях 1,2,3,4.

1.2. Допускается поставка в каждой плавке до шести немерных заготовок длиной не менее 1100 мм.

1.3. Допустимые отклонения по длине мерной заготовки не должны превышать «+20», «-10» мм.

1.4. Разность больших диагоналей заготовки (ромбичность) не должна превышать 10 мм.

1.5. Разность размеров заготовки по ширине и толщине (трапециевидность) не должна превышать 10 мм.

1.6. Косина реза не должна превышать 15 мм.

1.7. Кривизна заготовок не должна превышать 5 мм на погонный метр длины.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Химический состав стали должен соответствовать требованиям ГОСТ 380; ГОСТ 1050; ГОСТ 4543; ГОСТ 5632; ГОСТ 14959 и других стандартов на соответствующие марки стали.

2.2. Охлаждение заготовок после отливки производится на воздухе, в открытых или закрытых кессонах в. соответствии с требованиями инструкционно-технологических карт для каждой марки стали соответственно.

2.3. На поверхности заготовок не должно быть плен, трещин, за вороток корки и признаков перерыва струи, пузырей, шлаковых включений.

2.4. Поверхностные дефекты на заготовках должны быть удалены пологой огневой зачисткой с шестикратным развалом. Глубина зачистки не должна превышать 30 мм в данном сечении при одно- или двухсторонней зачистке.

При любой зачистке требования пунктов 1.4; 1.5 должны соблюдаться.

2.5. На поверхности заготовок допускаются без зачистки отдельные мелкие шлаковины, вмятины, раковины, рябизна глубиной не более4 мм. Глубина дефекта определяется контрольной бороздкой. Если при глубине бороздки до 5 мм на дне ее не остается загрязнений – заготовка считается годной. В противном случае дефекты удаляются согласно п.2.4.

2.6. Допускаются без удаления волны (складчатость) от качания кристаллизатора и поперечные утяжины глубиной не более 5 мм.

2.7. На торцах заготовки не должно быть трещин и следов усадочной раковины.

2.8. При разливке блюмов сеч. мм длиной менее 1800 мм допускаются «зарезы» от резака ручной резки в торцевой части. Глубина «зареза» не должна превышать 30 мм, при этом не должна выходить за пределы минусового допуска по длине.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемка заготовок производится БТК сталеплавильного цеха согласно требованиям настоящих ТУ.

3.2. Все заготовки предъявляются БТК поплавочно.

3.3. Приемка заготовок производится по следующим признакам:

- Химическому составу;

- Форме и размерам;

- Внешнему виду;

· Контрольной пробе на отсутствие пузырей, шлаковых включений;

- Маркировке.

3.4. По форме, размерам и внешнему виду проверяется и принимается каждая заготовка. Осмотр производится невооруженным глазом с применением в случае необходимости, контрольной зачистки и мерительных линеек.

3.5. Удаление поверхностных дефектов производится в соответствии с п.2.4. настоящих ТУ.

3.6. При обнаружении пузырей на контрольных бороздках пробных заготовок, производится контрольная проверка предыдущего и последующего (по разливке) блюма согласно п.4.2. заготовки с обнаруженными подкорковыми пузырями бракуются.

3.7. Маркировка проверяется на каждой заготовке.

4. МЕТОДЫ КОНТРОЛЯ (ИСПЫТАНИЙ АНАЛИЗА, ИЗМЕРЕНИЙ)

4.1. Пробы для химического анализа отбираются:

- От одного начального блюма любого ручья;

- От одного блюма любого ручья в середине разливки;

- От одного блюма любого ручья в конце разливки.

При разливке стали на УНРС электродов ЭШП для спец. изделий и авиации, кроме выше указанных проб дополнительно отбирается стаканчик в начале разливки.

Схема вырезки образцов представлена в приложении 6.

4.2. Проверка на наличие подкорковых дефектов производится на первых, средних и последних заготовках каждого ручья. Контрольные бороздки глубиной 5 мм выполняются с помощью газокислородного резака или наждака на одной из граней заготовки; поверхность бороздок должна быть ровной и гладкой с развалом 1:6.

4.3. Обмеры основных параметров формы заготовки – толщины, ширины, ромбичности, трапециевидности – производятся систематически в течение всей кампании работы кристаллизаторов на каждой машине через 40 плавок.

4.4. При контрольных замерах ромбичности и трапециевидности производится обмер 3-4 – х заготовок от каждого ручья одной плавки.

4.5. Замеры производятся с торца слитка после удаления наплывов шлака от тазовой резки. Для проверки размеров заготовки применяется стальная металлическая рулетка (ГОСТ 7502) или линейка (ГОСТ 427). Для измерения косины реза применяется угольник поверочный (ГОСТ 3749).

4.6. Назначение на макроконтроль производит цех-изготовитель проката в соответствии НД на конкретный вид металлопродукции.

Оценка макроструктуры проката производится по ТУ 3-2462-91, ИНСРГ07.20.01-2006.

5. МАРКИРОВКА И ДОКУМЕНТАЦИЯ

5.1. На рольганге каждая заготовка резиной или с помощью металлических бирок маркируется номером плавки и порядковым номером.

5.2. При приемке плавки в холодном виде все заготовки маркируются на торце номером плавки, порядковым номером заготовки. При этом заготовки, отлитые на 2-х ручьевой машине, маркируются нечетными (1,3,5,...) номерами с «левшинского» ручья и четными (2,4,6,...) с «городского».

С трехручьевых машин заготовки маркируются тройками 1,2,3; 4,5,6; ... и т.д., начиная с «левшинского» ручья и переходя через каждые три номера на последующие по отливке заготовки.

Маркировка наносится ударным способом вручную клеймоцифрами.

Высота цифр 14-18 мм, ширина 8-10 мм. Нормаль 01.4РМ1 64РГ 7858-4503.

5.1. На каждую принятую БТК плавку выписывается сертификат, в котором указывается дата и время выплавки, цех-получатель, тип заготовки, номер плавки, марка стали, химический состав, количество заготовок и общий вес.

5.2. Порядок оформления металла в кузнечные и прокатные цехи и оформление сопроводительной документации согласно субпроцесса М.3.4.4. «Осуществлять производство стали».

6. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ.

6.1. Все заготовки, принятые БТК цеха, складируются в штабели поплавочно или грузятся непосредственно на вагон.

6.2. Отгрузка годного металла в прокатный или кузнечный цехи производится поплавочно по сертификату и в соответствии с настоящими ТУ.

6.2.1. Укладка заготовок производится рядами по середине вагона и по высоте не более 3-х рядов.

6.2.2. Заготовки, назначенные для проверки макроструктуры металла, должны быть выделены нанесением дополнительной маркировки с торца блюма и погружены раздельно от основной плавки с одной стороны вагона.

6.3. Для длительного хранения заготовки отгружаются на склад.

Допускаемые сроки хранения и режим отжига заготовок согласно инструкции РГ 25100. 84515.

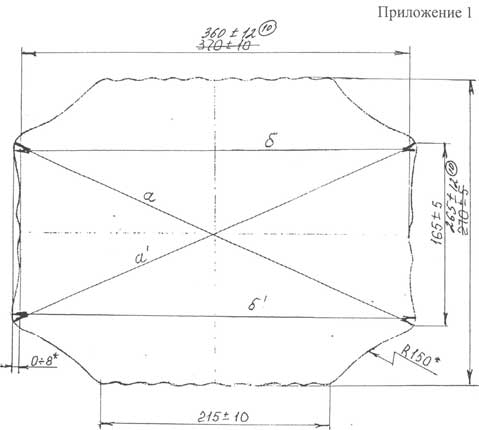

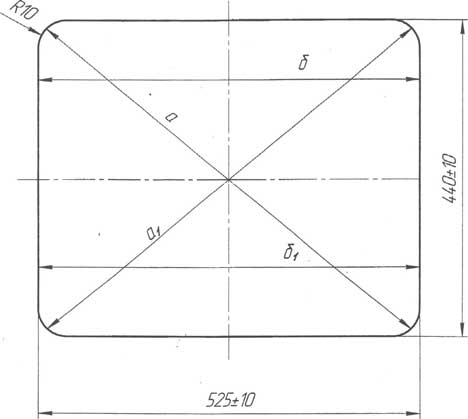

1. Разность диагоналей а, а1 (ромбичность) и разность размеров б, б1 (трапециевидность) не должна превышать 10 мм.

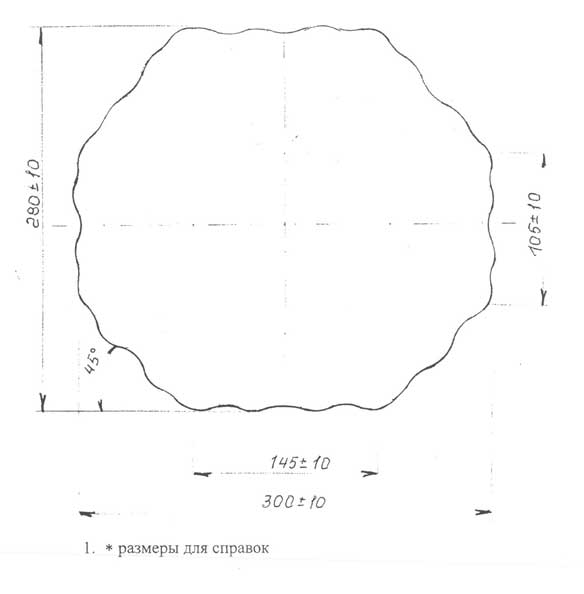

2. * размеры для справок

1. Разность диагоналей а, а1 (ромбичность) и разность размеров б, б1 (трапецие6идность) не должна превышать 10мм.